ECU PCB设计的未来:值得关注的趋势和技术

在快速发展的汽车行业中,电子控制单元 (ECU) 是车辆性能、安全性和效率的核心。随着车辆变得更加智能和互联,ECU 印刷电路板 (PCB) 的设计必须与尖端技术保持同步。那么,ECU PCB设计的未来会怎样呢?

为什么 ECU PCB 设计在现代车辆中很重要

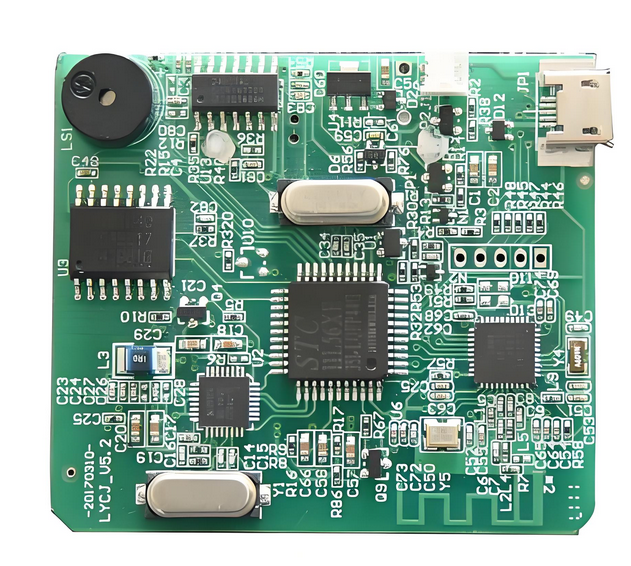

ECU 是发动机控制、制动和高级驾驶辅助系统 (ADAS) 等关键汽车系统背后的大脑。ECU 内的 PCB 负责连接和供电使这些系统工作的组件。随着车辆集成更复杂的功能(例如自动驾驶和电动动力总成),对创新 ECU PCB 设计的需求不断增长。ECU PCB 设计的未来趋势侧重于通过提高性能、可靠性和效率来应对这些挑战。

在这篇文章中,我们将详细分析汽车 PCB 技术最重要的进步,深入了解它们如何影响发动机控制单元和整个汽车行业。无论您是工程师还是制造商,保持领先于这些趋势对于设计未来的车辆至关重要。

1. 小型化:在不牺牲功率的情况下缩小尺寸

ECU PCB 设计最重要的趋势之一是小型化。随着车辆在有限的空间内装入更多的电子设备,PCB 必须变得更小,同时保持甚至提高其性能。这对于空间非常宝贵的紧凑型电动汽车 (EV) 或混合动力车型中的 ECU 尤为重要。

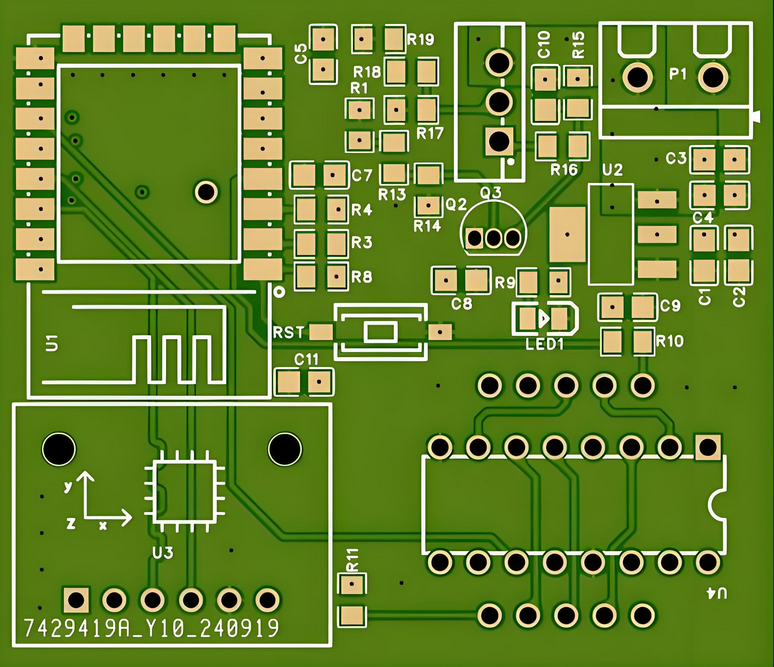

现代 ECU PCB 正在利用高密度互连 (HDI) 等先进制造技术来实现更小的占地面积。HDI 技术允许更精细的走线(有时窄至 50 微米)和更紧密的过孔结构,从而使更多的组件能够安装在更小的电路板上。这不仅节省了空间,还减轻了重量,这是提高燃油效率或延长电动汽车电池续航里程的关键因素。

除了 HDI 之外,多层 PCB 的使用也在增加。这些电路板堆叠多层电路,在复杂的汽车应用中通常超过 10 层。这种方法支持下一代ECU设计所需的密集集成,同时确保信号完整性,这是处理来自传感器和执行器的高速数据时的关键因素。

2. 高速信号处理实现实时性能

随着ADAS和自动驾驶的兴起,ECU必须实时处理海量数据。这需要 PCB 能够在没有干扰或延迟的情况下处理高速信号。先进的汽车 PCB 技术正在不断发展,通过改进材料和设计实践来满足这些需求。

例如,PTFE(聚四氟乙烯)等低损耗介电材料在 ECU PCB 设计中变得越来越普遍。这些材料最大限度地减少了高频下的信号损失,支持现代汽车系统中通常超过 10 Gbps 的数据速率。此外,设计人员还专注于受控阻抗,单端信号的目标值约为 50 欧姆,差分对的目标是 100 欧姆左右,以确保干净的信号传输。

另一项创新是在设计阶段使用先进的仿真工具。这些工具在制造前分析信号完整性和电磁干扰 (EMI),从而减少昂贵的重新设计。随着车辆越来越依赖实时数据来实现防撞等安全功能,高速信号处理仍将是未来 ECU PCB 趋势的基石。

3. 热管理:在压力下保持 ECU 冷却

汽车环境恶劣,ECU 经常暴露在 -40°C 至 125°C 的极端温度下。有效的热管理是下一代 ECU 设计的关键重点,因为过热会导致系统故障或组件寿命缩短。

汽车 PCB 技术的创新正在通过先进的材料和设计技术应对这一挑战。例如,金属芯 PCB 使用金属基层(通常是铝)比传统的 FR-4 板更有效地散热。这些板可以在发动机控制单元等大功率应用中将工作温度降低多达 20°C。

此外,设计人员将热通孔和散热器直接整合到 PCB 布局中。热通孔通常放置在功率晶体管等发热元件附近,可将热量从关键区域传递出去。一些设计甚至集成了嵌入式铜币(导热系数高达 400 W/m·K 的小铜嵌件),以增强散热。

随着电动和混合动力汽车推动 ECU 管理更高的功率负载,热管理将继续成为 ECU PCB 设计中的决定性因素。保持领先于这一趋势可确保在最苛刻的条件下的可靠性和安全性。

4. 增强恶劣汽车环境的耐用性

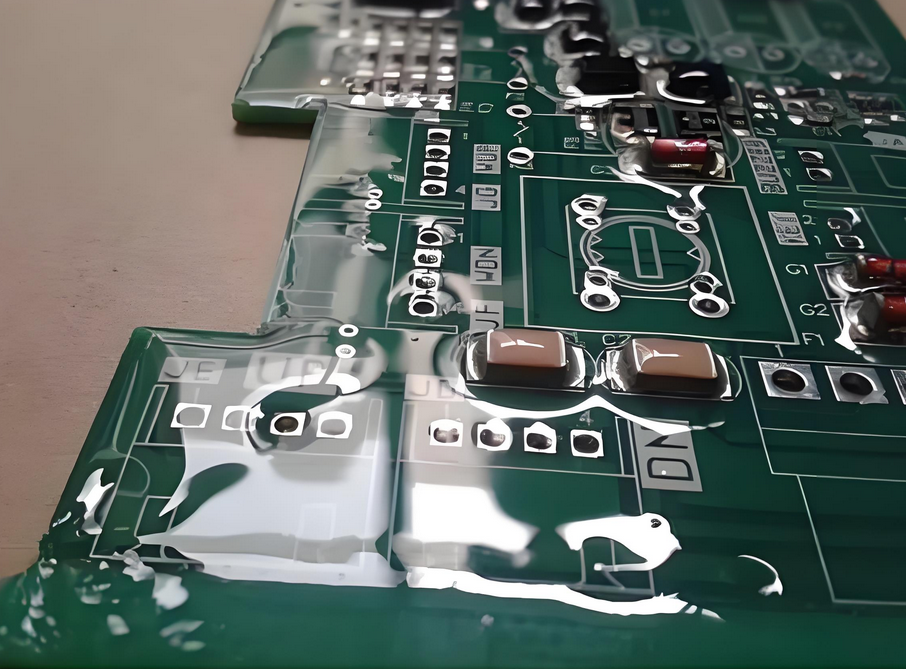

对于汽车 PCB 来说,耐用性是不容谈判的。ECU 必须在车辆的使用寿命(可能超过 15 年)内承受振动、潮湿和化学品暴露。ECU PCB 设计的未来趋势集中在提高弹性的材料和涂层上。

保形涂层,例如丙烯酸或硅基层,可保护 PCB 免受湿气和灰尘的影响。这些涂层的厚度薄至 25 微米,确保保护而不增加体积。对于极端条件,一些制造商正在转向聚对二甲苯涂料,它具有卓越的耐化学性和耐温度波动性。

另一个趋势是采用刚柔结合 PCB。这些电路板结合了刚性和柔性部分,可以比全刚性设计更好地吸收振动,从而降低裂纹或连接故障的风险。这对于安装在发动机附近的 ECU 尤其有价值,因为发动机的振动水平可以达到 10G 或更高。

通过优先考虑耐用性,设计人员确保 ECU 即使在最恶劣的环境中也能保持可靠性,这是发动机控制单元和更广泛的汽车应用创新的必要条件。

5. 人工智能和物联网在ECU PCB设计中的集成

人工智能 (AI) 和物联网 (IoT) 的集成正在改变汽车系统,ECU PCB 也不例外。人工智能驱动的 ECU 旨在处理预测性维护,通过实时分析来自传感器的数据来优化发动机性能。同时,物联网连接支持无线更新和车联网 (V2X) 通信。

为了支持这些功能,ECU PCB 必须适应更复杂的电路和无线通信模块。这通常意味着将RF(射频)组件直接集成到电路板上,需要仔细设计以避免EMI。屏蔽技术(例如接地铜层)用于隔离敏感信号,确保支持物联网的系统的可靠性能。

人工智能和物联网也推动了对更高组件密度的需求。表面贴装技术 (SMT) 允许更小、更高效的芯片和电阻器放置,支持智能 ECU 所需的紧凑设计。随着这些技术的进步,ECU PCB 将在实现未来互联智能汽车方面发挥核心作用。

6. 汽车PCB中的可持续性和环保材料

随着汽车行业向可持续发展转变,ECU PCB 设计也在紧随其后。制造商正在探索环保材料和工艺,以减少对环境的影响。例如,无卤层压板越来越受欢迎,因为它们可以在不影响性能的情况下消除有害化学物质。

回收是另一个重点领域。一些公司正在设计具有模块化组件的 PCB,这些组件可以轻松拆卸和重复使用,从而减少电子垃圾。此外,符合 RoHS(有害物质限制)标准的无铅焊接技术现已成为汽车 PCB 生产的标准。

虽然可持续性可能不会直接影响 ECU 性能,但对于旨在满足监管要求和消费者期望的制造商来说,可持续性越来越重要。在 PCB 设计中采用绿色实践是一项具有前瞻性的举措,符合更广泛的行业目标。

7. 自动化和先进制造的作用

ECU PCB 设计的未来不仅与电路板本身有关,还与它们的制造方式有关。自动化和先进的制造技术正在简化生产、减少错误并加快汽车 PCB 的上市时间。

例如,自动光学检测 (AOI) 系统可以检测缺陷,例如未对准的组件或焊接问题,准确率超过 99%。这确保了发动机控制单元等关键应用的高质量电路板。与此同时,正在探索增材制造(3D 打印)用于 PCB 布局的快速原型制作,将开发周期缩短数周。

这些进步降低了成本并提高了一致性,随着对复杂 ECU 设计的需求不断增长,这一点至关重要。对于汽车 PCB 领域的任何人来说,及时了解制造创新与跟踪设计趋势同样重要。

为 ECU PCB 设计的未来做准备

在小型化、高速信号处理、热管理和可持续性等趋势的推动下,ECU PCB 设计的未来是光明的。随着汽车在人工智能、物联网和电动动力总成方面变得更加先进,汽车 PCB 技术必须不断发展以应对新的挑战。从能够承受恶劣条件的耐用材料到符合行业目标的环保实践,发动机控制单元的这些创新正在塑造下一代 ECU 设计。

对于工程师和制造商来说,保持领先意味着拥抱这些进步并将其集成到设计和生产的每个阶段。通过关注 ECU PCB 和先进汽车 PCB 技术的未来趋势,您可以构建为未来车辆提供动力的解决方案——比以往任何时候都更小、更快、更酷、更互联的解决方案。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号