一文读懂SMT BOM:基础知识与核心价值

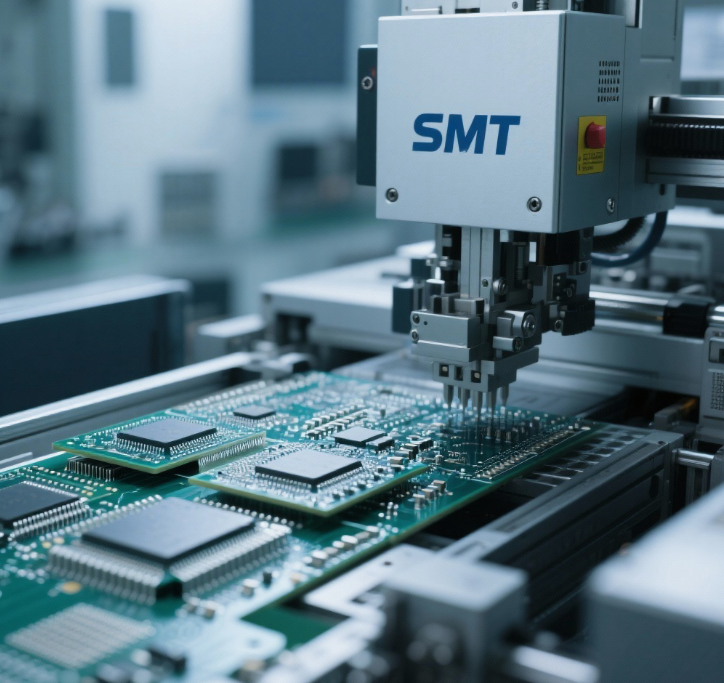

在 SMT(表面贴装技术)生产流程中,BOM(物料清单)是连接设计与生产的 “桥梁”,它不仅记录了产品所需的全部元器件信息,还直接决定了采购、备料、贴片、焊接等全流程的效率与准确性。对于刚接触 SMT 行业的新手,或是需要优化生产流程的工程师,掌握 SMT BOM 的基础知识,能避免后期出现物料错购、漏购、贴片失误等问题。今天,我们就从定义、核心组成、核心价值三个维度,带大家快速入门 SMT BOM。

首先,明确 SMT BOM 的核心定义。SMT BOM 是专门针对表面贴装工艺的物料清单,它以表格形式详细记录了 SMT 生产所需的所有元器件(如电阻、电容、芯片、电感)、辅料(如焊膏、钢网、载具)的型号、规格、数量、封装、供应商等关键信息,同时标注了元器件在 PCB 上的位置编号(如 R1、C2、U1),是 SMT 生产的 “指令书”。与传统通孔焊接的 BOM 不同,SMT BOM 更聚焦于贴装类元器件的特性 —— 例如,需明确标注元器件的封装尺寸(如 0402、0603、QFP100)、引脚间距(如 0.5mm、0.8mm)、贴装方向(如极性电容的正负极方向),这些信息直接影响贴片机的精准操作。例如,某智能手机主板的 SMT BOM 中,仅电阻类元器件就包含 12 种封装(从 0201 到 1206)、8 种精度(从 1% 到 10%),若缺少任何一项关键信息,都可能导致贴装错误,引发焊接不良。

从核心组成来看,一份标准的 SMT BOM 通常包含八大关键字段,每一项都不可或缺。一是 “物料编码”,这是物料的唯一标识(如 RES-0402-10K-1%),用于区分不同规格的元器件,避免采购混淆;二是 “物料名称”,明确物料类型(如片式电阻、多层陶瓷电容、MCU 芯片);三是 “规格参数”,这是最核心的字段,需详细记录元器件的电气特性(如电阻值 10KΩ、电容容值 100nF、芯片电压 3.3V)、物理特性(如封装 0402、引脚数 32)、环境特性(如工作温度 - 40℃至 85℃);四是 “PCB 位置编号”,对应元器件在 PCB 上的丝印编号(如 R1、C5、U2),方便贴片机定位和后期维修;五是 “数量”,包含 “设计数量”(PCB 设计所需数量)和 “备料数量”(考虑损耗的实际采购数量,通常比设计数量多 3%-5%);六是 “封装规格”,明确元器件的外形尺寸和引脚布局(如 0402 电阻的封装尺寸为 1.0mm×0.5mm,QFP64 的封装尺寸为 10mm×10mm、引脚间距 0.5mm);七是 “供应商信息”,记录推荐供应商和备选供应商,确保物料供应稳定;八是 “备注”,标注特殊要求(如极性元器件的方向、高精度元器件的筛选要求、环保认证 ROHS)。

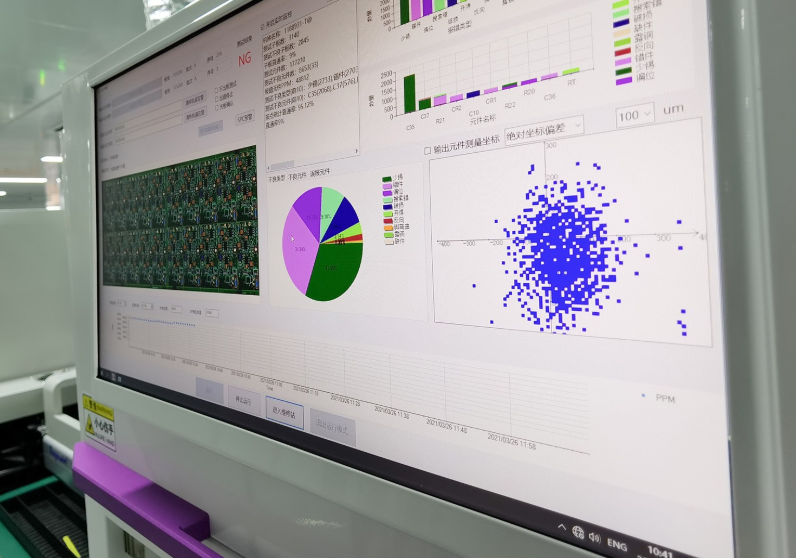

SMT BOM 的核心价值,体现在 SMT 生产的全流程中,这也是它被称为 “生产灵魂” 的原因。一是指导采购与备料,采购部门根据 SMT BOM 的规格和数量,精准采购元器件,避免错购(如将 0402 电阻误购为 0603)或漏购(如遗漏关键芯片)。例如,某 SMT 工厂生产智能手环时,因 BOM 中漏填一款射频芯片的型号,导致采购部门未采购该芯片,生产线停工 3 天,直接损失 15 万元;二是支撑贴片机编程,贴片机工程师根据 BOM 中的 PCB 位置编号、封装规格、贴装方向,编写贴装程序,确保贴片机精准抓取元器件并贴装到指定位置。若 BOM 中封装规格错误(如将 QFP48 误写为 QFP64),贴片机可能因引脚数不匹配导致贴装偏移,焊接后出现短路;三是控制生产损耗,BOM 中的 “备料数量” 会根据历史损耗率(如电阻损耗率 2%、芯片损耗率 1%)设定,既避免物料浪费,又防止因损耗导致生产中断。某 SMT 工厂通过精准设定备料数量,将物料损耗率从 5% 降至 2%,每月节省物料成本 8 万元;四是简化后期维修,维修人员通过 BOM 中的 PCB 位置编号和规格参数,能快速定位故障元器件并更换,维修效率提升 40%。

了解 SMT BOM 的常见分类,能帮助我们根据生产需求选择合适的 BOM 形式。按用途划分,可分为 “设计 BOM(EBOM)” 和 “生产 BOM(MBOM)”:设计 BOM 由研发部门编制,聚焦元器件的设计规格,不包含生产辅料和损耗信息;生产 BOM 由生产部门在设计 BOM 基础上优化,增加辅料(如焊膏、钢网)、损耗率、供应商等生产相关信息,是 SMT 生产的直接依据。按层级划分,可分为 “单层 BOM” 和 “多层 BOM”:单层 BOM 仅记录 PCB 上的直接元器件,适合简单产品(如充电器);多层 BOM 包含组件级物料(如某模块由多个元器件组成),适合复杂产品(如服务器主板)。例如,服务器主板的多层 BOM 中,会将 “电源模块” 作为一个组件,下方再列出该模块包含的电阻、电容、芯片等元器件,使 BOM 结构更清晰。

对于 SMT 生产而言,SMT BOM 的准确性直接决定生产效率和产品质量。一份错误的 BOM 可能导致全批次产品报废,而一份精准的 BOM 能让生产流程顺畅高效。因此,掌握 SMT BOM 基础知识,不仅是新手入门的第一步,也是工程师优化生产、降低成本的关键。捷配 PCB 在 SMT 生产服务中,会协助客户梳理和优化 SMT BOM,从物料编码规范、规格参数核对到备料数量测算全程把关,确保 BOM 精准匹配生产需求,同时依托完善的供应链体系,为客户提供合规的元器件采购建议,帮助客户避免因 BOM 问题导致的生产风险,保障 SMT 生产高效推进。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号