BOM优化策略:降本、提效、减风险,这样优化最有效

SMT BOM 的优化不是 “一次性任务”,而是需要根据生产需求、供应链变化、成本目标持续调整的过程。一份优化后的 BOM 能帮助企业降低采购成本、提升生产效率、减少供应链风险,而一份未优化的 BOM 可能导致物料成本过高、生产流程繁琐、供应不稳定。例如,某 SMT 工厂通过 BOM 优化,将元器件采购成本降低 15%,生产效率提升 20%,年节省成本超 200 万元。今天,我们就分享 SMT BOM 的四大优化策略 —— 物料标准化、成本优化、供应链优化、生产适配优化,帮助大家通过优化 BOM 实现降本提效。

一、策略一:物料标准化 —— 减少品类,提升效率

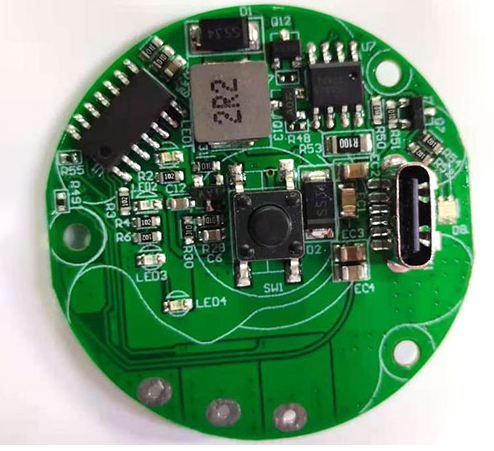

物料标准化是 SMT BOM 优化的基础,核心是 “减少元器件品类,统一规格参数”,避免因物料品类过多导致的采购复杂、库存积压、生产换型频繁等问题。例如,某 SMT 工厂之前的 BOM 中包含 8 种封装的电阻、6 种精度的电容,通过标准化后,电阻封装统一为 0402、0603 两种,电容精度统一为 10%,采购和生产效率显著提升。

具体优化方法:

封装规格标准化:根据生产线设备能力(如贴片机最小贴装封装 0201)和产品需求,确定 2-3 种主流封装(如电阻 0402、0603,电容 0402、0805),逐步淘汰冷门封装(如 01005、1206)。例如,消费电子产品统一采用 0402 封装,工业控制产品统一采用 0603 封装,减少封装种类;

参数规格标准化:统一元器件的精度、耐压、温度范围等参数,避免 “过度设计”。例如,电阻精度统一为 1%(满足大部分场景),无需采购 0.1% 的高精度电阻(成本高 3 倍);电容耐压统一为 16V(满足多数产品的 5V、3.3V 供电需求),避免采购 25V、50V 的高耐压电容;

建立标准化物料库:将标准化后的元器件录入 “企业标准物料库”,研发部门设计时优先从库中选用物料,禁止随意新增非标准物料。例如,标准物料库中包含 0402-10K-1%、0402-100nF-16V 等常用物料,研发设计时直接调用,确保 BOM 物料符合标准化要求。

某 SMT 工厂实施物料标准化后,元器件品类从 500 种减少至 200 种,采购订单处理时间从 2 天缩短至 0.5 天,库存周转率提升 50%,同时因封装统一,贴片机换型时间从 30 分钟缩短至 10 分钟,生产效率提升 33%。

二、策略二:成本优化 —— 选对替代,降低采购价

成本优化是 SMT BOM 优化的核心目标之一,通过 “国产替代、规格降档、批量采购” 等方式,在不影响产品性能的前提下,降低元器件采购成本。需要注意的是,成本优化不是 “一味选便宜的”,而是 “性价比最优”,避免因成本过低导致产品质量下降。

具体优化方法:

国产替代降本:对于进口元器件,在性能一致的前提下,优先选择国产替代品牌,降低采购成本。例如,进口的 0402-10K-1% 电阻单价 0.02 元,国产替代品牌单价 0.008 元,成本降低 60%;某 SMT 工厂将服务器主板中的进口电源芯片替换为国产芯片,单颗成本从 15 元降至 8 元,年节省成本 80 万元;

规格降档优化:对于非关键参数,在满足产品需求的前提下,适当降低规格等级。例如,普通消费电子的电阻精度从 1% 降至 5%(成本降低 30%),温度范围从 - 40℃至 125℃降至 0℃至 70℃(成本降低 20%),若产品仅在室内使用,完全能满足需求;

批量打包采购:将 BOM 中的分散物料按 “功能模块” 打包,与供应商协商批量采购价格。例如,将 “电源模块” 包含的电阻、电容、芯片打包采购,供应商给出的批量价比单独采购低 10%-15%;同时与供应商签订长期供货协议,锁定优惠价格,避免市场价格波动导致成本上升。

三、策略三:供应链优化 —— 稳定供应,减少风险

供应链优化是为了避免因物料短缺、供应商单一导致的生产停滞,通过 “多供应商布局、缩短采购周期、库存优化”,提升供应链稳定性。例如,某 SMT 工厂因 BOM 中某芯片仅依赖一家进口供应商,该供应商受疫情影响断供,生产线停工 2 周,损失 50 万元,之后通过供应链优化,增加了 2 家国产供应商,避免了类似风险。

具体优化方法:

多供应商布局:BOM 中的关键物料(如芯片、核心元器件)至少选择 2-3 家供应商(1 家主供、1-2 家备选),普通物料(如电阻、电容)选择 3 家以上供应商,避免 “单点依赖”。例如,某芯片主供为 TI,备选为 ADI 和国产品牌,当 TI 供货延迟时,可快速切换至备选供应商;

缩短采购周期:优先选择采购周期短的物料和供应商,对于采购周期长的物料(如进口芯片 8 周),在 BOM 中标注 “提前采购预警”,并与供应商协商缩短交货期(如通过预付款让供应商备库存);同时将长周期物料纳入 “安全库存” 管理,确保生产时库存充足;

规避供应链风险:关注国际形势、原材料价格、供应商产能等供应链风险点,在 BOM 中避免选用受风险影响大的物料。例如,避免选用受国际贸易摩擦影响的进口物料,优先选择国内产能充足的物料;避免选用原材料(如稀土)价格波动大的元器件,减少成本风险。

某工业控制 SMT 工厂通过供应链优化,关键物料的供应中断率从 8% 降至 1%,采购周期平均缩短 30%,生产计划达成率从 85% 提升至 98%,有效减少了因供应链问题导致的生产风险。

四、策略四:生产适配优化 —— 贴合工艺,提升效率

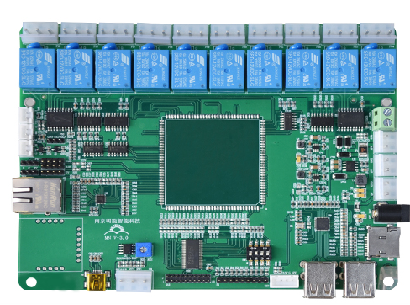

生产适配优化是让 BOM 更贴合 SMT 生产工艺,减少因 BOM 与工艺不匹配导致的生产效率低、不良率高的问题,核心是 “简化贴装流程、减少工艺难度、适配设备能力”。

具体优化方法:

适配贴片机能力:BOM 中的元器件封装需与贴片机的贴装范围匹配,避免选用贴片机无法处理的封装(如老款贴片机无法贴装 0201 封装);同时将相同封装的元器件集中布局在 PCB 的同一区域,减少贴片机吸嘴更换次数,提升贴装速度。例如,将所有 0402 电阻集中在 PCB 左侧,0603 电容集中在右侧,贴片机无需频繁更换吸嘴,贴装效率提升 25%;

减少特殊工艺需求:BOM 中尽量避免需要特殊工艺的元器件,如超大尺寸元器件(需人工辅助贴装)、超细引脚芯片(需高精度钢网),这些元器件会增加生产难度和不良率。例如,将需要人工贴装的连接器替换为可机器贴装的型号,减少人工干预,不良率从 5% 降至 1%;

辅料与元器件匹配:BOM 中的辅料需与元器件特性匹配,例如,细引脚芯片(引脚间距 0.5mm)需搭配薄钢网(厚度 0.1mm),避免焊膏过多导致短路;高温环境使用的元器件需搭配高温焊膏(熔点 260℃),确保焊接可靠。

SMT BOM 优化是一个持续迭代的过程,需要研发、采购、生产多部门协同,结合产品需求、成本目标、供应链情况动态调整。优化后的 BOM 不仅能降低成本、提升效率,还能增强企业的市场竞争力。捷配 PCB 在为客户提供 SMT 服务时,会根据客户的产品特性和生产需求,提供专业的 BOM 优化建议,从物料标准化、成本替代到供应链布局全程协助,同时依托自身丰富的 SMT 工艺经验,确保优化后的 BOM 完全适配生产流程,帮助客户实现 “降本、提效、减风险” 的目标。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号