SMT常见错误与解决对策:别让这些问题毁了你的生产

SMT 生产中,SMT BOM 的错误是导致生产问题的 “重灾区”。据统计,SMT 生产中 30% 的停工、25% 的产品不良都与 BOM 错误相关。常见的错误如规格参数标注模糊、封装与 PCB 不匹配、遗漏物料等,看似小事,却可能引发全批次生产失败。今天,我们就针对 SMT BOM 的五大常见错误 —— 规格参数模糊、封装与 PCB 不匹配、物料遗漏、极性标注错误、版本混乱,深入分析原因,并给出可落地的解决对策,帮助大家避开这些 “坑”。

一、错误一:规格参数模糊 —— 采购错购,生产用不了

规格参数模糊是最常见的 BOM 错误,表现为元器件的关键参数(如电阻值、电容容值、芯片电压)标注不完整或不明确,导致采购部门错购物料,生产时发现无法使用。例如,某 BOM 中电阻标注为 “10K”,未注明精度和封装,采购部门误购为 0603 封装、10% 精度的电阻,而 PCB 设计需要 0402 封装、1% 精度,导致 5000 个电阻无法使用,损失 2 万元。

原因分析:

研发工程师描述不规范:未遵循统一的参数描述规则,如电阻只写阻值,不写精度和封装;电容只写容值,不写耐压和材质(如陶瓷电容、电解电容);

设计软件导出设置不当:导出 BOM 时未勾选关键参数字段(如容值、耐压),导致参数缺失;

缺乏审核环节:BOM 制作后未经过专门审核,参数模糊的问题未被发现。

解决对策:

制定参数描述规范:统一各类型元器件的参数描述格式,确保关键信息不遗漏 —— 电阻:封装 - 阻值 - 精度 - 功率(如 0402-10K-1%-1/16W);电容:封装 - 容值 - 耐压 - 精度 - 材质(如 0402-100nF-16V-10%-MLCC);芯片:型号 - 封装 - 电压 - 温度范围(如 STM32F103C8T6-LQFP48-3.3V-40℃至 85℃);

优化设计软件导出设置:在 PCB 设计软件(如 AD、Allegro)中预设 BOM 导出模板,强制勾选 “封装、参数值、精度、耐压” 等关键字段,避免导出时遗漏;

增加参数审核环节:安排专门的 BOM 审核员,对照 PCB 设计文件和元器件 datasheet,逐一核对 BOM 中的参数描述,确保完整准确。某 SMT 工厂实施这一措施后,参数模糊导致的采购错误率从 15% 降至 1%。

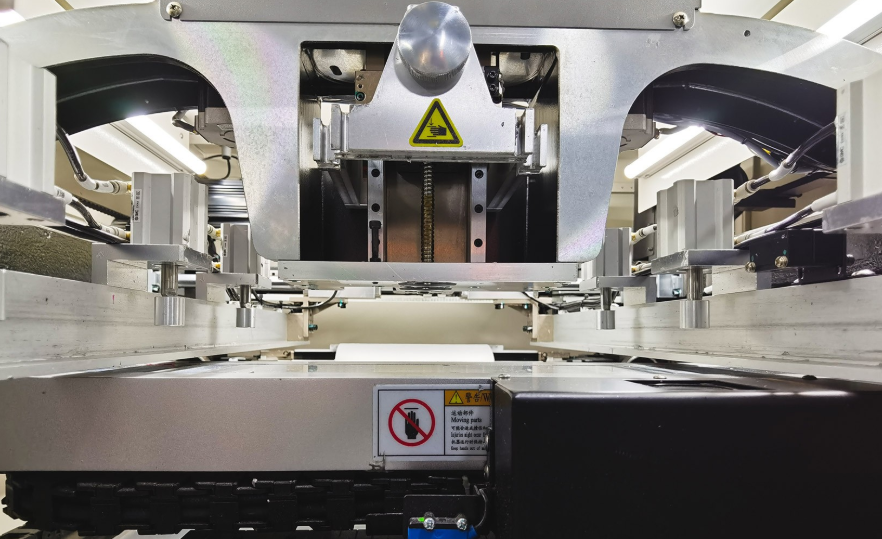

二、错误二:封装与 PCB 不匹配 —— 贴装不上,PCB 报废

封装与 PCB 不匹配是后果最严重的 BOM 错误之一,表现为 BOM 中标注的元器件封装与 PCB 设计的封装不一致,导致贴片机无法将元器件贴装到 PCB 上,或贴装后引脚无法对齐焊盘,引发焊接短路、断路。例如,某 BOM 中芯片 U1 标注为 LQFP48 封装(引脚数 48),但 PCB 设计的是 LQFP64 封装(引脚数 64),贴装后芯片引脚超出焊盘,200 块 PCB 全部报废,损失 5 万元。

原因分析:

研发工程师封装库误用:PCB 设计时选用了错误的封装库(如将 LQFP64 封装误选为 LQFP48),导出 BOM 时直接沿用错误封装信息;

BOM 与 PCB 设计文件未同步更新:PCB 设计修改封装后,未及时更新 BOM,导致 BOM 与 PCB 不一致;

缺乏封装实物核对:BOM 制作时未对照元器件实物或 datasheet 确认封装尺寸,仅凭经验标注。

解决对策:

规范封装库管理:建立公司统一的封装库,每个封装都标注详细尺寸(如长度、宽度、引脚间距),并与元器件 datasheet 关联,研发工程师设计时必须从统一库中选用封装,避免误用;

建立 BOM 与 PCB 的同步机制:PCB 设计文件修改后(尤其是封装修改),需通过 “版本同步审批” 流程,研发工程师修改 BOM 后,需上传修改后的 PCB 文件作为附件,审核员核对 BOM 与 PCB 的封装一致性;

增加封装实物核对环节:BOM 定稿前,取少量元器件实物,与 PCB 焊盘尺寸对比,确认封装匹配。例如,0402 电阻的实物尺寸为 1.0mm×0.5mm,需核对 PCB 上对应焊盘的长度和宽度是否为 1.2mm×0.6mm(预留贴装偏差空间)。某研发团队通过实物核对,发现 BOM 中 0603 电容的封装标注错误(实际应为 0805),及时修正后避免了大规模报废。

三、错误三:物料遗漏 —— 生产停工,延误交付

物料遗漏是指 BOM 中未列出 PCB 上的部分元器件或生产辅料,导致采购时未采购,生产时物料短缺,生产线停工。例如,某 SMT 工厂生产路由器 PCB 时,BOM 中遗漏了关键的射频芯片,生产到贴片环节才发现,生产线停工 4 天,延误客户交付,赔偿违约金 8 万元。

原因分析:

PCB 设计文件导出不完整:研发工程师导出 BOM 时,误勾选 “排除部分元器件” 选项,或未导出隐藏的元器件(如 PCB 内层的元器件);

忽视生产辅料:仅关注元器件,遗漏焊膏、钢网、载具等生产必需的辅料;

组件级物料拆解不彻底:对于包含组件的产品(如电源模块),BOM 中仅列出组件,未拆解组件包含的元器件,导致组件内的元器件遗漏。

解决对策:

优化 BOM 导出流程:研发工程师导出 BOM 后,需用 “PCB 丝印核对法”—— 将 BOM 中的位置编号(如 R1、C2)与 PCB 丝印逐一对照,确保无遗漏;同时检查设计软件的 “隐藏元器件” 列表,确认无未导出的元器件;

建立辅料清单模板:根据产品类型(如消费电子、工业控制)建立标准化的辅料清单模板,包含焊膏、钢网、载具、清洗剂等,BOM 制作时直接调用模板,避免遗漏;

组件级物料强制拆解:对于多层 BOM 中的组件,明确要求必须拆解到 “最小元器件级”,例如 “电源模块” 需拆解为电阻、电容、芯片等,确保所有元器件都被列入 BOM。某 SMT 工厂通过组件拆解,发现之前遗漏了电源模块中的 12 个电阻,及时补充采购,避免了生产停工。

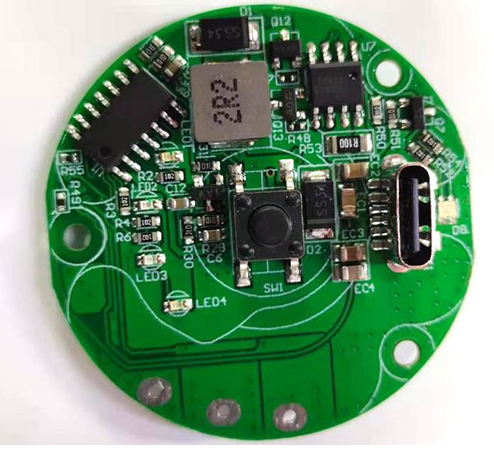

四、错误四:极性标注错误 —— 贴装反了,功能失效

极性标注错误主要发生在有极性的元器件(如极性电容、二极管、LED、芯片)上,表现为 BOM 中未标注极性或标注错误,导致贴装时正负极颠倒,元器件功能失效,甚至烧毁。例如,某 BOM 中未标注 LED 的极性,贴装时发光面朝下,焊接后 LED 无法发光,1000 块 PCB 需重新返工,损失 12 万元。

原因分析:

研发工程师忽视极性:认为 “PCB 丝印已标注极性,BOM 无需重复标注”,但未考虑到贴片机编程依赖 BOM 信息,仅靠丝印可能导致操作失误;

极性描述模糊:标注为 “注意极性”,但未明确 “正极对应 PCB 丝印‘+’端”,导致理解歧义;

芯片引脚方向标注错误:芯片的第一引脚(Pin1)方向标注错误,导致贴装时引脚与焊盘错位。

解决对策:

极性元器件强制标注:在 BOM 模板中设置 “极性标注” 必填字段,有极性的元器件必须标注,例如极性电容标注 “正极对应 PCB 丝印‘+’端”,LED 标注 “发光面朝向 PCB 正面(丝印‘TOP’侧)”,芯片标注 “Pin1 对应 PCB 丝印‘●’标记”;

极性与 PCB 丝印关联核对:BOM 制作时,将极性标注与 PCB 丝印的极性标记(如‘+’、‘●’、‘1’)关联,确保描述清晰无歧义;

增加极性贴装模拟验证:BOM 定稿后,用贴片机仿真软件模拟贴装,检查极性元器件的贴装方向是否正确,发现错误及时修正。某 SMT 工厂通过模拟验证,发现 BOM 中二极管的极性标注反了,及时修改,避免了批量返工。

五、错误五:版本混乱 —— 用错版本,物料报废

版本混乱是指 BOM 存在多个未标注清楚的版本,生产时误用旧版本 BOM,导致采购的元器件与最新 PCB 设计不匹配,物料报废。例如,某 BOM 更新到 V2.0(修改了 3 个元器件型号),但生产部门仍使用 V1.0,采购的旧型号元器件无法使用,损失 6 万元。

原因分析:

版本号标注不清晰:BOM 未标注版本号(如 V1.0、V2.0)或版本号与 PCB 设计版本不对应;

变更记录不完整:BOM 修改后未记录变更内容、原因和时间,无法追溯版本差异;

版本分发不及时:新版本 BOM 未及时同步给采购、生产、质检等部门,导致部门间使用不同版本。

解决对策:

版本号与 PCB 版本绑定:BOM 版本号与 PCB 设计版本号保持一致(如 PCB V2.0 对应 BOM V2.0),并在 BOM 标题中明确标注(如 “SMT BOM_路由器_V2.0_20250510”);

建立完整变更记录:BOM 修改后,填写 “BOM 变更单”,记录变更版本、变更时间、变更内容(如 “V2.0:将 R10 从 0402-10K-1% 改为 0402-15K-1%,原因:电路参数优化”)、变更人、审批人,作为 BOM 附件存档;

版本分发同步机制:新版本 BOM 发布后,通过企业协同平台(如 OA、ERP)同步给采购、生产、质检等所有相关部门,旧版本 BOM 标记为 “作废”,并回收销毁,避免误用。某 SMT 工厂通过版本同步,版本混乱导致的物料报废率从 8% 降至 0.5%。

SMT BOM 的错误看似多样,但只要掌握 “规范制作流程、多维度核对、建立防错机制” 的核心思路,就能有效避免。捷配 PCB 在 SMT BOM 服务中,建立了完善的错误防控体系,从参数规范模板、封装核对工具到版本管理系统,全方位帮助客户排查 BOM 错误,同时提供专业的 BOM 优化建议,确保 BOM 精准匹配 SMT 生产需求,为客户的生产效率和产品质量提供坚实保障。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号