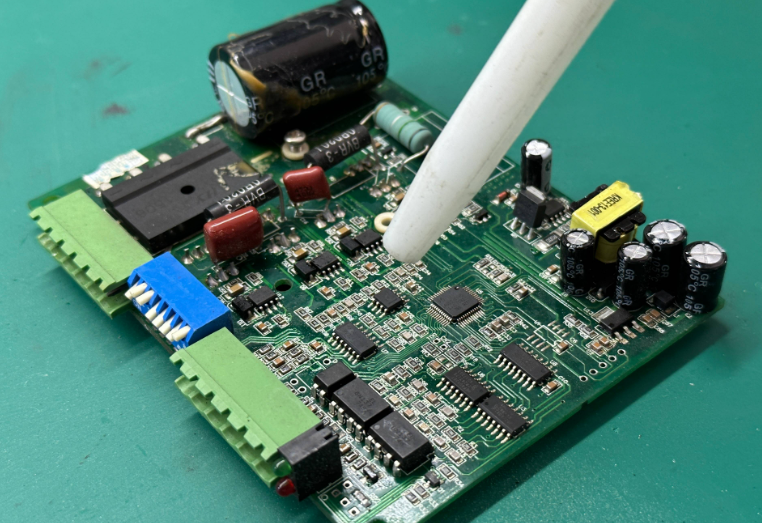

PCB如何通过清洁保障焊接、涂覆品质?

PCB 清洁并非独立环节,其效果直接影响后续焊接、表面涂覆(如 OSP、ENIG)、组装等工艺的品质 —— 清洁不彻底会导致焊接虚焊、涂覆层附着力下降,过度清洁则可能破坏基材表面状态,增加生产成本。本文将聚焦 PCB 厂家在 “清洁 - 后续工艺” 协同上的实践,解析其如何通过优化清洁工艺,为后续环节奠定良好基础,实现全流程品质提升。

一、清洁与焊接工艺的关联:避免虚焊与焊点失效

焊接是 PCB 组装的核心环节,清洁后的表面状态(如油污残留、氧化程度)直接决定焊点质量,PCB 厂家需重点控制以下要点:

(一)清洁对焊接的影响机制

油污残留导致虚焊:PCB 表面若残留冲压油、指纹等油污(含量>1μg/cm2),会在焊盘表面形成隔离层,导致焊锡无法充分浸润,虚焊率从 0.1% 升至 5% 以上。

氧化层过厚影响焊点强度:清洁后若 PCB 暴露在空气中超过 24 小时,焊盘会形成氧化层(厚度>5nm),焊接时需更高温度才能破除氧化层,易导致基材损伤,焊点拉脱力从 8N 降至 5N 以下。

离子污染物导致焊点腐蚀:清洁后若残留氯离子、钠离子(含量>1μg/in2),在潮湿环境下会加速焊点腐蚀,尤其是汽车电子 PCB,长期使用后焊点易出现裂纹。

(二)PCB 厂家的协同优化方案

清洁后焊盘状态控制:某 PCB 厂家针对焊接工艺,制定清洁后 “焊盘验收标准”—— 表面油污含量≤0.5μg/cm2(通过接触角测量仪检测,接触角≤30°),氧化层厚度≤3nm(通过 X 射线光电子能谱仪检测),离子污染物含量≤0.8μg/in2。为实现该标准,清洁后立即进行 “钝化处理”—— 采用 0.5% 苯并三氮唑溶液浸泡 5 分钟,在焊盘表面形成保护膜,延缓氧化,使 PCB 可在空气中存放 72 小时仍满足焊接需求。

清洁与焊接的时间协同:建立 “清洁 - 焊接” 联动生产计划,清洁后的 PCB 在 4 小时内进入焊接工序,避免长时间暴露;若无法及时焊接,采用真空包装(含干燥剂),包装内湿度控制在 30% 以下,防止焊盘氧化与吸潮。某汽车电子 PCB 厂家通过该方案,将焊接虚焊率从 3% 降至 0.05%,焊点拉脱力稳定在 8N 以上。

清洁剂与焊锡兼容性验证:清洁前需验证清洁剂与后续焊锡的兼容性 —— 如针对无铅焊锡(Sn-Ag-Cu),避免使用含硫清洁剂(会导致焊锡硫化,焊点发黑),选用含氮类清洁剂,确保焊接后焊点外观光亮,无硫化痕迹。

二、清洁与表面涂覆工艺的关联:提升涂覆层附着力与稳定性

表面涂覆(如 OSP、ENIG、三防漆)是 PCB 防护的关键步骤,清洁后的表面粗糙度、杂质残留直接影响涂覆层附着力:

(一)清洁对涂覆的影响机制

表面粗糙度不足导致涂覆层脱落:OSP 涂覆前,若焊盘表面粗糙度 Ra<0.1μm,OSP 涂层附着力会从 5N/mm2 降至 3N/mm2 以下,易在弯折过程中脱落。

光刻胶残渣导致涂覆不均:ENIG 沉金前,若线路边缘残留光刻胶残渣(宽度>1μm),会导致金层沉积不均,出现局部无金区域,影响耐腐蚀性。

水分残留导致涂覆层气泡:三防漆涂覆前,若 PCB 通孔内残留水分(含量>0.1%),烘烤时水分蒸发会导致三防漆出现气泡,气泡率>5% 时会降低防护效果。

(二)PCB 厂家的协同优化方案

清洁后表面粗糙度调控:针对 OSP 涂覆,PCB 厂家在清洁环节增加 “微蚀处理”—— 采用 3% 过硫酸钠溶液微蚀 10 秒,使焊盘表面粗糙度从 0.08μm 提升至 0.15μm,OSP 涂层附着力提升至 6N/mm2,弯折 1000 次后无脱落。针对 ENIG 涂覆,采用 “超声 + 化学清洗” 组合,去除光刻胶残渣:先通过 40kHz 超声清洗 15 分钟,再用 10% 硫酸溶液浸泡 5 分钟,确保残渣去除率达 99.8%,金层沉积均匀性偏差≤5%。

清洁与涂覆的湿度协同:涂覆前需检测 PCB 表面湿度,确保水分残留量≤0.05%(通过卡尔费休水分测定仪检测)。某 PCB 厂家在清洁后增加 “真空干燥” 环节(真空度 - 0.098MPa,温度 80℃,时间 20 分钟),使水分残留量降至 0.03% 以下,三防漆涂覆后气泡率从 8% 降至 0.5% 以下。

清洁剂残留与涂覆层兼容性控制:清洁后需验证清洁剂残留是否影响涂覆层 —— 如 ENIG 沉金前,若残留清洁剂含氯离子,会导致镍层腐蚀,出现黑盘缺陷。因此,PCB 厂家采用 “清洁后离子检测”—— 每批次抽样 5 片 PCB,用离子色谱仪检测表面氯离子含量,≤0.1μg/in2 方可进入沉金工序,黑盘缺陷率从 2% 降至 0.1%。

深刻理解清洁与后续工艺的关联,通过建立 “清洁 - 焊接 - 涂覆” 全流程协同标准,将焊接虚焊率控制在 0.03% 以下,OSP 涂层附着力稳定在 6N/mm2 以上,ENIG 黑盘缺陷率≤0.08%,为 PCB 全流程品质保驾护航.

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号