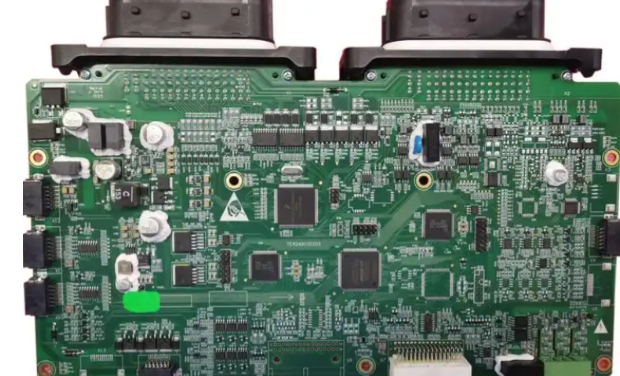

停车系统PCB厂家的可靠性设计与工艺保障

停车系统 PCB 作为智能停车设备(如车牌识别机、道闸控制器、车位引导器)的核心部件,需在户外、半户外环境下长期稳定运行,面临温度波动、湿度变化、电磁干扰等多重挑战。PCB 厂家需从基板选型、线路设计、工艺优化三方面入手,强化停车系统 PCB 的可靠性,确保设备在复杂环境下的使用寿命与运行稳定性。

高 Tg FR-4 基板:Tg 值需≥170℃,相较于普通 FR-4 基板(Tg 130-150℃),在高温环境下不易发生变形,能减少因温度循环导致的线路应力开裂。例如,选用陶瓷填充的高 Tg 基板,其热膨胀系数(CTE)可控制在 12-15ppm/℃,与铜箔 CTE(17ppm/℃)更接近,降低温度变化时的层间剥离风险。

耐湿基板处理:在基板生产过程中增加 “阻水涂层” 工艺,通过在基板表面涂覆一层厚度 5-10μm 的有机硅阻水膜,减少水分渗透。经测试,涂覆阻水膜的基板在 85℃、85% RH 环境下放置 1000 小时后,绝缘电阻仍保持在 1012Ω 以上,远高于未处理基板的 10?Ω。

针对车牌识别机中的 PCB(需近距离接触车辆尾气),PCB 厂家还需选用耐化学腐蚀的基板,如添加环氧树脂改性剂的 FR-4 基板,能抵抗尾气中硫化物、氮氧化物的侵蚀,避免基板树脂老化开裂。

电磁兼容(EMC)设计:在 PCB 布局时,将模拟信号线路(如摄像头信号)与数字信号线路(如控制信号)分区布置,间距≥2mm;在电源线路与信号线路之间设置接地隔离带(宽度≥1mm),减少串扰。同时,在关键芯片(如图像处理器、电机控制器)周围布置滤波电容(0.1μF 陶瓷电容),每 10 个引脚配置 1 个滤波电容,降低高频干扰。

大电流线路优化:道闸电机驱动线路的铜箔宽度需根据电流大小设计,例如承载 5A 电流的线路,铜箔厚度 35μm 时,宽度需≥3mm(传统设计为 2mm),避免铜箔因过载发热烧毁。同时,在线路拐角处采用圆弧过渡(半径≥0.5mm),减少电流集中导致的局部过热。

某 PCB 厂家为车位引导器 PCB 设计时,通过上述线路优化,设备在电磁干扰测试(辐射骚扰限值 30dBμV/m)中,实际辐射值仅为 22dBμV/m,且道闸电机启动时线路温度最高仅 45℃,远低于铜箔耐受温度(105℃)。

表面处理工艺选择:优先采用 “沉金 + OSP” 复合表面处理,沉金层(厚度 0.8-1.2μm)确保焊接点的长期可靠性,OSP 涂层(厚度 0.2-0.5μm)保护非焊接区域铜箔免受氧化。相较于单一沉金工艺,复合处理的 PCB 在盐雾测试(5% 氯化钠溶液,35℃)中,焊接点腐蚀率从 8% 降至 1% 以下。

阻焊剂涂覆优化:选用耐高温、耐紫外线的感光阻焊剂(如环氧树脂型),涂覆厚度控制在 20-30μm,且覆盖所有裸露铜箔(除焊接点外),避免紫外线照射导致铜箔氧化。同时,在阻焊剂固化过程中采用 “分段固化”(100℃/10min→150℃/20min→200℃/10min),确保阻焊剂与基板结合紧密,无气泡、针孔。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号