PCB设计丝印的工艺实现与常见缺陷怎么解决

PCB 设计丝印的最终效果不仅取决于设计规范,还受生产工艺(如丝网印刷、激光雕刻)、材料特性(如丝印油墨、PCB 基板)、参数控制(如刮刀压力、烘干温度)的影响 —— 常见缺陷如丝印模糊、偏移、脱落、气泡,会直接降低 PCB 的可读性与可靠性。需深入分析缺陷成因,从工艺优化、材料适配、质量检测三方面制定解决策略。

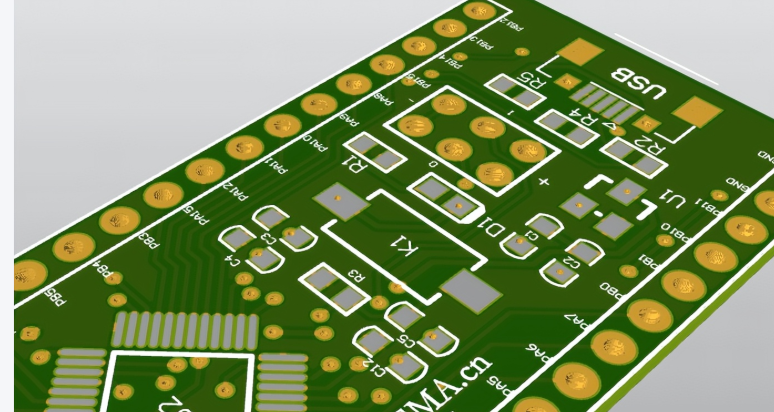

丝网印刷工艺(批量生产主流):适用于常规 PCB(如消费电子、工业控制 PCB),核心参数包括:① 丝网目数:根据丝印线宽选择,线宽 0.15-0.2mm 选 300-400 目丝网,线宽 0.1-0.15mm 选 400-500 目丝网,目数过低易导致丝印边缘毛糙;② 刮刀压力:控制在 0.15-0.3MPa,压力过小导致丝印残缺,过大导致油墨渗透至 PCB 背面;③ 刮刀速度:50-100mm/s,速度过快导致丝印不均,过慢降低效率;④ 烘干温度与时间:120-150℃烘干 20-30 分钟,确保油墨固化(固化度≥95%),避免后续加工时脱落。

激光雕刻工艺(高精度场景):适用于高密度 PCB(如可穿戴设备、医疗仪器 PCB)、精细丝印(线宽<0.1mm),核心参数包括:① 激光功率:5-10W(光纤激光),功率过低导致丝印不清晰,过高导致 PCB 基材损伤;② 雕刻速度:100-200mm/s,速度与功率匹配(功率 5W 时速度≤150mm/s);③ 聚焦距离:0.5-1mm,聚焦偏差>0.1mm 会导致丝印线宽偏差;激光雕刻的优势是精度高(线宽偏差≤±0.01mm)、无油墨渗透,但成本高于丝网印刷(约为 2-3 倍),适合小批量高精度需求。

二、丝印常见缺陷:模糊与毛糙的成因与解决

缺陷成因分析:① 丝网目数过低(如线宽 0.15mm 用 250 目丝网),油墨颗粒无法被有效过滤,导致边缘毛糙;② 油墨粘度不当(粘度<1000cP 时易流淌,>5000cP 时易结块);③ 刮刀角度过小(<45°),油墨在丝网与 PCB 间残留过多;④ PCB 基板表面不平整(粗糙度 Ra>0.2μm),油墨无法均匀附着。

解决策略:① 匹配丝网目数与线宽(线宽 0.1-0.15mm 用 400 目丝网,0.15-0.2mm 用 350 目丝网),丝网选用 “聚酯材质”(耐油墨腐蚀,使用寿命长);② 调整油墨粘度(丝网印刷粘度控制在 2000-3000cP,激光雕刻无需油墨),粘度低时添加增稠剂(如气相二氧化硅,添加量 1%-3%),粘度高时添加稀释剂(如醇类溶剂,添加量 5%-10%);③ 调整刮刀角度至 45°-60°,确保刮刀与丝网紧密接触且无过多残留;④ PCB 基板预处理(如打磨、清洗),将表面粗糙度降至 Ra≤0.1μm,确保油墨均匀附着。

三、丝印常见缺陷:偏移与错位的成因与解决

缺陷成因分析:① 丝网印刷时 PCB 定位偏差(如夹具松动,定位精度<±0.05mm);② 丝网张力不均(张力偏差>5N),印刷时丝网变形;③ 激光雕刻时 PCB 吸附不牢固(真空吸附力<0.08MPa),雕刻过程中移位;④ 多色丝印时定位基准不一致(如首色用板边定位,次色用基准点定位)。

解决策略:① 优化 PCB 定位方式:丝网印刷采用 “销钉定位”(定位销精度 ±0.01mm),配合真空吸附夹具(吸附力 0.1-0.15MPa),定位偏差控制在 ±0.03mm 以内;② 丝网张力校准:每印刷 500 块 PCB 校准一次丝网张力(张力值控制在 25-30N),选用高弹性丝网(如尼龙丝网,弹性模量≥2GPa),减少变形;③ 激光雕刻吸附优化:采用 “分区真空吸附”(吸附区域与 PCB 形状匹配),吸附力≥0.1MPa,雕刻前通过 CCD 相机二次定位(定位精度 ±0.005mm);④ 多色丝印统一基准:所有颜色均采用 PCB 上的 “光学基准点”(直径 1mm,边缘光滑)定位,通过机器视觉系统识别基准点,定位偏差≤±0.02mm。

四、丝印常见缺陷:脱落与气泡的成因与解决

缺陷成因分析:① 烘干温度过低(<120℃)或时间过短(<20 分钟),油墨未完全固化(固化度<90%);② PCB 基板表面残留油污、灰尘(如指纹、切割碎屑),影响油墨附着力;③ 油墨与基板不兼容(如环氧基板用丙烯酸油墨,附着力差);④ 丝网印刷时油墨中混入空气(未脱泡),导致印刷后形成气泡。

解决策略:① 优化固化参数:根据油墨类型调整烘干工艺(环氧树脂油墨 150℃/30 分钟,丙烯酸油墨 120℃/25 分钟),固化后通过 “划格法” 测试附着力(要求达 5B 级,即无脱落);② 基板清洁:丝印前采用 “超声波清洗 + 等离子处理”,超声波清洗(频率 40kHz,时间 5 分钟)去除油污,等离子处理(功率 500W,时间 30 秒)增加基板表面活性,附着力提升 2-3 级;③ 油墨与基板适配:环氧基板选用环氧型油墨,聚酰亚胺基板选用聚酰亚胺型油墨,选用前进行 “附着力测试”(小批量试印,附着力达 5B 级方可批量使用);④ 油墨脱泡:丝网印刷前将油墨放入 “真空脱泡机”(真空度≤-0.09MPa,时间 30 分钟),去除油墨中的空气,同时印刷时控制刮刀速度(≤80mm/s),避免油墨中混入新空气。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号