PCB铝基板的制造工艺、质量控制与常见缺陷解决

PCB 铝基板的制造工艺融合了金属加工与 PCB 制造技术,核心工序包括基材预处理、绝缘层压合、铜箔蚀刻等,每一步工艺参数的偏差都可能导致散热不良、绝缘失效等缺陷。建立严格的制造流程与质量控制体系,可将铝基板的良率从 85% 提升至 95% 以上,同时确保性能一致性。

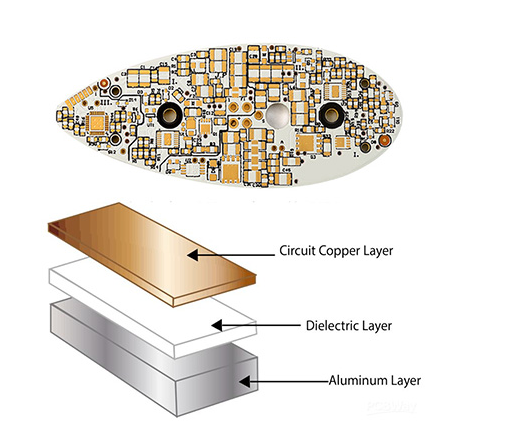

一、PCB 铝基板的核心制造工艺流程

铝基板的制造流程比传统 FR-4 多了铝基材预处理与绝缘层压合环节,核心步骤分为五大阶段:

(一)铝基材预处理阶段

铝基材表面的油污、氧化层会影响与绝缘层的结合力,需通过三步处理:

脱脂清洗:将铝基材(裁剪至设计尺寸,偏差≤±0.5mm)放入碱性脱脂槽(NaOH 浓度 5%-8%,温度 50-60℃),浸泡 5-10 分钟,去除表面油污与冲压残留;后续用去离子水清洗(电导率<10μS/cm),避免碱液残留。

酸洗除锈:采用硝酸 - 氢氟酸混合溶液(硝酸 10%-15%,氢氟酸 1%-2%,常温)浸泡 3-5 分钟,去除表面氧化层(Al?O?),露出新鲜铝表面;酸洗后立即水洗,防止铝基材过度腐蚀(腐蚀量≤0.01mm)。

钝化处理:将铝基材放入铬酸盐钝化槽(铬酸钠 2%-3%,温度 40-50℃),浸泡 10-15 分钟,形成 5-10μm 厚的钝化膜(CrO??nH?O),增强耐腐蚀性与结合力;最后烘干(80-100℃,时间 15-20 分钟),确保水分含量<0.1%。

(二)绝缘层涂覆与压合阶段

绝缘层是铝基板的核心,涂覆与压合工艺直接决定导热与绝缘性能:

绝缘胶制备:按配方混合环氧树脂、陶瓷填料(如氧化铝)、固化剂、促进剂,搅拌均匀(转速 1000-1500r/min,时间 30-60 分钟),然后真空脱泡(真空度≤-0.09MPa,时间 20-30 分钟),避免绝缘层出现气泡。

涂覆工艺:采用刮刀涂覆或辊涂方式,将绝缘胶均匀涂覆在预处理后的铝基材表面,厚度控制在 50-100μm(偏差≤±5μm);涂覆后预烘(100-120℃,时间 20-30 分钟),使绝缘胶半固化(凝胶含量 60%-70%),便于后续铜箔贴合。

压合工艺:将铜箔(裁剪与铝基材同尺寸)覆盖在半固化的绝缘胶上,放入热压机中,设置参数:温度 160-180℃(升温速率 5-10℃/min),压力 20-30kg/cm2,时间 60-90 分钟;压合过程中需排气(每 15 分钟卸压一次),确保绝缘层无气泡(气泡直径<0.1mm,数量<1 个 /cm2)。

(三)铜箔蚀刻与线路成型阶段

通过蚀刻在铜箔上形成导电线路,工艺与 FR-4 类似,但需注意铝基材的保护:

贴膜与曝光:在铜箔表面贴干膜(厚度 25-35μm),用曝光机(能量 80-100mJ/cm2)将线路图案转移至干膜上,曝光后显影(显影液为碳酸钠溶液,浓度 1%-2%,温度 25-30℃),露出需蚀刻的铜箔区域。

蚀刻工艺:采用酸性氯化铜蚀刻液(CuCl?浓度 180-220g/L,HCl 浓度 50-70mL/L,温度 45-55℃),通过喷淋方式蚀刻(压力 1.5-2.0kg/cm2),去除未被干膜保护的铜箔;蚀刻时间根据铜箔厚度调整(18μm 铜箔约 2-3 分钟,70μm 铜箔约 5-7 分钟),确保线路边缘整齐(蚀刻因子≥3)。

脱膜与清洗:蚀刻后用脱膜液(氢氧化钠浓度 3%-5%,温度 40-50℃)去除残留干膜,然后水洗、烘干,得到成型的线路(线宽偏差≤±0.05mm,线路边缘毛刺<0.02mm)。

(四)表面处理与后期加工阶段

根据客户需求进行表面处理与外形加工:

表面处理:常见处理方式包括镀锡(热风整平,Sn 厚度 2-5μm)、镀金(化学金,Au 厚度 0.05-0.1μm)、OSP(有机保护剂,厚度 0.2-0.5μm),其中镀锡最常用,兼顾焊接性与成本。

外形加工:采用数控冲床或激光切割(精度 ±0.1mm)将铝基板切割成设计外形,异形板(如弧形、缺口)优先用激光切割;加工后去除边缘毛刺(毛刺高度<0.05mm),避免划伤操作人员或其他器件。

钻孔与检测:若设计有过孔,用数控钻床钻孔(孔径偏差 ±0.05mm),然后进行孔金属化(沉铜、镀铜,孔壁铜厚≥20μm);最后进行电气测试(导通、绝缘电阻测试)与外观检查。

二、PCB 铝基板的关键质量控制指标与检测方法

为确保铝基板性能达标,需检测 10 项核心指标,常用方法如下:

绝缘电阻:用绝缘电阻测试仪(施加 500V DC 电压)测量铜箔与铝基材间的电阻,要求≥101?Ω(常温常湿),湿热试验(40℃/90% RH,1000 小时)后≥1012Ω。

绝缘击穿电压:用耐压测试仪施加交流电压(升压速率 100V/s),直至绝缘层击穿,要求击穿电压≥2.5kV/mm(普通型)、≥3.0kV/mm(高导热型),且击穿点无明显烧蚀。

导热系数:采用激光闪射法(ASTM E1461)测量绝缘层的导热系数,普通型≥1.0W/m?K,高导热型≥2.0W/m?K,超高导热型≥4.0W/m?K,测量误差<5%。

剥离强度:用拉力试验机(速度 50mm/min,角度 90°)测试铜箔与绝缘层的剥离力,要求≥1.5N/mm(常温),高温(150℃,1 小时)后≥1.2N/mm,确保层间结合牢固。

热阻:采用热阻测试仪(按 ASTM D5470)测量铝基板的总热阻,普通型≤1.5℃?in/W,高导热型≤1.0℃?in/W,超高导热型≤0.5℃?in/W,热阻偏差≤±10%。

耐焊性:将铝基板浸入 260℃熔融焊锡中(10 秒),取出后检查铜箔无起泡、脱落,绝缘层无开裂,满足 IPC-TM-650 2.4.13 标准。

耐高低温性:在 - 40℃(30 分钟)与 120℃(30 分钟)间循环 100 次,测试后绝缘电阻≥1012Ω,剥离强度下降<20%,无外观缺陷。

耐盐雾性:按 ASTM B117 标准,5% NaCl 溶液,35℃,喷雾 500 小时,铝基材无腐蚀(腐蚀面积<1%),绝缘电阻≥1011Ω。

尺寸稳定性:将铝基板在 150℃烘烤 2 小时,测量长度与宽度变化,要求尺寸变化率≤±0.1%,避免后续装配错位。

外观检查:目视或显微镜(10-20 倍)检查,铝基板表面无气泡、划痕、油污,线路无断铜、短路,边缘无毛刺。

三、PCB 铝基板的常见缺陷与解决策略

生产过程中常见缺陷包括层间分层、绝缘不良、线路蚀刻异常,需针对性解决:

层间分层(铜箔与绝缘层、绝缘层与铝基材分离):

成因:① 铝基材预处理不彻底(油污残留);② 绝缘胶固化不完全(温度过低或时间过短);③ 压合压力不足(<20kg/cm2)。

解决:① 加强脱脂清洗(延长浸泡时间至 10 分钟),酸洗后检测表面张力(≥35mN/m);② 优化固化参数(温度 170℃,时间 80 分钟),确保凝胶含量≥80%;③ 压合压力提升至 25-30kg/cm2,增加层间结合力。

绝缘不良(绝缘电阻低或击穿电压不达标):

成因:① 绝缘胶中混入杂质(如金属颗粒);② 绝缘层厚度不均(局部过薄<40μm);③ 固化过程中产生气泡(未充分排气)。

解决:① 绝缘胶制备时过滤(滤网精度 10μm),车间保持洁净(Class 10000);② 涂覆时用激光测厚仪实时监控厚度(偏差≤±5μm);③ 压合时增加排气次数(每 10 分钟一次),真空脱泡时间延长至 30 分钟。

线路蚀刻异常(线宽偏差大、边缘毛刺):

成因:① 蚀刻液浓度波动(CuCl?<180g/L);② 喷淋压力不均(局部<1.5kg/cm2);③ 干膜曝光不充分(能量<80mJ/cm2)。

解决:① 实时监测蚀刻液浓度,每 2 小时补充一次;② 定期检查喷淋头(清理堵塞,确保压力均匀);③ 曝光能量提升至 90-100mJ/cm2,曝光后检查显影效果(线路清晰无残胶)。

铝基材腐蚀(表面出现斑点或氧化):

成因:① 酸洗后水洗不彻底(酸液残留);② 钝化膜厚度不足(<5μm);③ 存储环境湿度高(>60%)。

解决:① 酸洗后增加水洗次数(3-4 次),最后一次水洗电导率<5μS/cm;② 优化钝化参数(温度 45℃,时间 15 分钟),确保钝化膜厚度 5-10μm;③ 存储时真空包装(湿度<30%),避免潮湿环境。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号