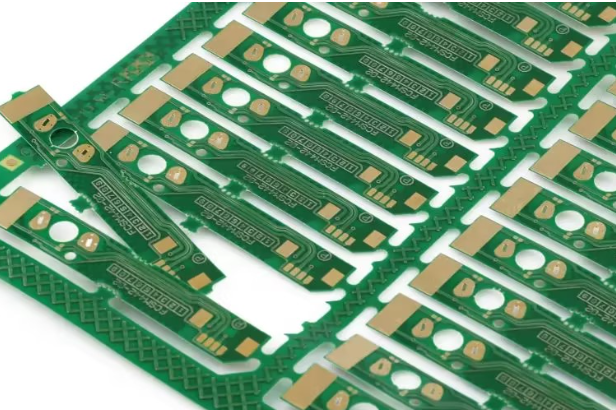

PCB分板工艺详解指南

PCB 分板是将多联板(Panel)切割为单个独立 PCB(Unit)的关键生产环节,其工艺选择直接影响 PCB 的边缘质量、电气性能与可靠性。不同分板工艺因原理差异,适用于不同类型的 PCB(如刚性板、柔性板、厚铜板),深入理解各类工艺的工作机制,是实现高效、高质量分板的基础。

一、V-CUT 分板工艺:机械刻痕式分离

V-CUT 分板是刚性 PCB 批量生产中最常用的工艺,通过在多联板连接边刻制 V 型槽,利用机械力实现分离:

工作原理:① 刻槽阶段:V-CUT 刀(角度 30°-60°,常用 45°)在多联板连接边(宽度 0.5-2mm)刻制 V 型槽,槽深为 PCB 总厚度的 1/3-1/2(如 1.6mm 厚 PCB,槽深 0.5-0.8mm);② 分离阶段:通过人工弯折(小批量)或分板机机械推压(大批量),PCB 沿 V 型槽断裂,断裂面平整度由槽深均匀性决定。

关键参数控制:① 槽深偏差:需控制在 ±0.1mm(偏差过大易导致断裂位置偏移或边缘毛刺);② 刀速与进给量:刀速 200-500rpm,进给量 5-10mm/s(过快易导致刀刃磨损,过慢降低效率);③ 刀具角度:薄 PCB(<1mm)选 30° 刀(避免刻透),厚 PCB(>2mm)选 60° 刀(确保断裂顺畅)。

适用场景:刚性 PCB 多联板(如消费电子主板、电源模块),连接边为直线型,且无元器件靠近边缘(距离 V-CUT 槽≥1mm,避免弯折时损坏器件)。优势是效率高(单班产能>10000 片)、成本低(刀具损耗每万片<50 元),缺点是无法处理异形连接边。

二、铣刀分板工艺:数控精密切割

铣刀分板通过高速旋转的铣刀(直径 0.5-3mm)实现 PCB 的精密切割,适用于复杂形状与高密度 PCB:

工作原理:① 定位阶段:通过 CCD 视觉系统识别 PCB 基准点(Fiducial Mark),定位精度 ±0.01mm;② 切割阶段:数控系统控制铣刀沿预设路径(与 PCB 边缘间距 0.1-0.3mm)切割,切割深度略大于 PCB 厚度(避免残留连接),同时采用真空吸附固定 PCB(吸附力 0.05-0.1MPa,防止振动导致偏移);③ 排屑阶段:高压气枪(压力 0.5-0.8MPa)实时吹除切割碎屑(粒径<0.1mm),避免碎屑划伤 PCB 表面。

关键参数控制:① 铣刀转速:20000-40000rpm(高速减少毛刺,转速过低易产生铜屑粘连);② 切割速度:10-50mm/s(根据 PCB 厚度调整,1.6mm 板选 20mm/s);③ 刀具寿命:钨钢铣刀每切割 500-1000 片需更换(刀刃磨损>0.02mm 时,毛刺率上升至 5% 以上)。

适用场景:异形 PCB(如汽车电子传感器、医疗设备板)、元器件靠近边缘(距离切割路径≥0.3mm)的高密度板。优势是切割精度高(边缘公差 ±0.05mm)、适用范围广,缺点是效率低于 V-CUT(单班产能<5000 片)、刀具成本高(钨钢铣刀单价>100 元 / 把)。

三、激光分板工艺:非接触式热切割

激光分板利用高能量激光束(如 CO?激光、紫外激光)实现非接触切割,适用于柔性 PCB、超薄 PCB 等易变形类型:

工作原理:① 能量聚焦阶段:激光发生器产生高能量光束(功率 10-50W),通过光学系统聚焦为直径 10-50μm 的光斑;② 热作用切割:CO?激光(波长 10.6μm)通过加热 PCB 基材(如 FR-4、PI)使其汽化,实现切割;紫外激光(波长 355nm)则通过光化学作用分解材料分子,减少热影响区(HAZ<10μm);③ 路径控制:数控系统按 CAD 路径移动激光头,切割深度由激光功率与扫描次数决定(如 1.6mm FR-4 需扫描 5-10 次)。

关键参数控制:① 激光功率:柔性 PI 板选 10-20W(避免烧穿),刚性 FR-4 板选 30-50W;② 扫描速度:50-200mm/s(速度过快易导致切割不彻底,过慢增加热影响);③ 热影响区:需控制在<20μm(否则易导致 PCB 边缘碳化或铜箔脱落)。

适用场景:柔性 PCB(如折叠屏手机排线)、超薄 PCB(厚度<0.5mm)、细间距多联板(连接边宽度<0.3mm)。优势是无机械应力(避免 PCB 变形)、切割精度极高(边缘公差 ±0.02mm),缺点是设备投资高(CO?激光分板机>50 万元)、效率低(单班产能<2000 片)。

四、冲床分板工艺:模具式批量分离

冲床分板通过定制模具与冲压机配合,实现 PCB 的快速批量分离,适用于标准化、大批量的简单形状 PCB:

工作原理:① 模具设计:根据 PCB 外形定制冲裁模具(凸模与凹模间隙 0.01-0.03mm),模具边缘需做圆角处理(R≥0.1mm,避免切割时产生应力集中);② 冲压阶段:将多联板放入模具定位槽,冲压机通过气缸或液压驱动凸模下行(压力 5-50kN,根据 PCB 厚度调整),一次性将多联板冲裁为单个 PCB;③ 卸料阶段:冲压完成后,卸料装置(如弹簧顶针)将 PCB 从模具中顶出,避免卡料。

关键参数控制:① 模具间隙:间隙过大(>0.05mm)会导致边缘毛刺(>0.1mm),过小(<0.01mm)易导致模具磨损;② 冲压速度:10-30 次 / 分钟(速度过快易导致 PCB 变形,过慢降低效率);③ 定位精度:模具定位销与 PCB 定位孔的配合间隙<0.02mm(确保冲裁位置准确)。

适用场景:大批量刚性 PCB(如电源适配器板、LED 驱动板),外形简单(矩形、圆形)且无精密元器件(距离冲裁边缘≥2mm)。优势是效率极高(单班产能>50000 片)、单位成本低(模具分摊后每片<0.01 元),缺点是模具开发周期长(15-30 天)、不适合小批量或异形板。

五、各类分板工艺的核心差异对比

通过四个维度对比不同工艺,为选型提供依据:

精度与质量:激光分板(±0.02mm)>铣刀分板(±0.05mm)>V-CUT 分板(±0.1mm)>冲床分板(±0.15mm);热影响:激光分板(最小)<铣刀分板<冲床分板<V-CUT 分板(无热影响但有机械应力)。

效率与成本:冲床分板(最高效、低成本)>V-CUT 分板>铣刀分板>激光分板(最低效、高成本)。

适用 PCB 类型:激光分板(柔性、超薄);铣刀分板(异形、高密度);V-CUT 分板(刚性、直线边);冲床分板(刚性、大批量、简单形状)。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号