不同类型PCB的分板方案与工艺适配

PCB 类型的多样性(刚性、柔性、刚柔结合、厚铜、高频)决定了分板方案需针对性适配。不同 PCB 的物理特性(如柔韧性、厚度、材料硬度)与结构设计(如元器件分布、连接边形状)差异显著,错误的分板方案会导致高达 20% 的不良率。结合 PCB 类型制定专属分板策略,是保障生产良率的关键。

一、刚性 PCB 的分板方案(FR-4 基材)

刚性 PCB 是最常见类型(占比>70%),按厚度可分为常规板(0.8-2mm)与厚板(>2mm),分板方案各有侧重:

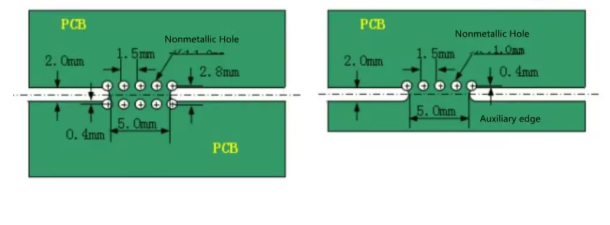

常规刚性 PCB(0.8-2mm,如消费电子主板):① 优选工艺:V-CUT 分板(直线连接边)或铣刀分板(异形边);② 关键参数:V-CUT 槽深为厚度的 1/3(1.6mm 板槽深 0.5mm),铣刀转速 30000rpm、进给量 20mm/s;③ 优化要点:① 连接边宽度预留 0.8-1.5mm(避免 V-CUT 时刻透);② 元器件距离分板边缘≥1.2mm(防止弯折损坏);③ 大批量生产采用全自动 V-CUT 分板机(带自动上下料),产能提升至 12000 片 / 班。某手机主板厂商采用此方案,分板良率从 95% 提升至 99.5%。

厚刚性 PCB(>2mm,如工业控制板):① 优选工艺:铣刀分板(避免 V-CUT 弯折时开裂)或冲床分板(大批量、简单形状);② 关键参数:铣刀直径 2-3mm(减少切削次数),切割深度比板厚大 0.1mm(确保切断);冲床模具间隙 0.02-0.03mm,冲压压力 30-50kN;③ 优化要点:① 分板路径避免穿过铜厚>70μm 的区域(防止铣刀磨损过快);② 采用 “分层切割”(每刀切割深度 0.5mm,多次完成),减少单次切削应力;③ 冲床分板后对边缘进行打磨(去除毛刺,粗糙度 Ra<0.1μm)。

二、柔性 PCB(FPC)的分板方案(PI/PET 基材)

柔性 PCB 具有可弯曲特性,但强度低、易变形,分板需重点避免机械应力与热损伤:

薄型 FPC(厚度<0.3mm,如折叠屏排线):① 优选工艺:紫外激光分板(非接触、热影响小);② 关键参数:激光功率 10-20W,扫描速度 50-100mm/s,热影响区<10μm;③ 优化要点:① 分板前用真空吸附平台固定 FPC(吸附力 0.03-0.05MPa,避免变形);② 切割路径与 FPC 弯折区保持≥0.5mm 距离(防止削弱弯折性能);③ 配备排烟系统(PI 燃烧产生有毒气体,需及时排出)。某折叠屏 FPC 分板案例中,紫外激光分板的良率(99.2%)远高于铣刀分板(92%)。

厚型 FPC(厚度 0.3-1mm,如汽车线束):① 优选工艺:数控铣刀分板(带柔性夹具)或冲床分板(大批量);② 关键参数:铣刀转速 40000rpm,进给量 10-15mm/s,夹具压力 0.02MPa(柔性夹持,避免压伤);冲床模具采用弹性凹模(如聚氨酯材质),冲压速度 10 次 / 分钟;③ 优化要点:① 铣刀分板时采用 “空气冷却”(高压气枪实时降温,避免 PI 软化粘连);② 冲床分板后进行应力释放(80℃烘烤 30 分钟,消除冲压应力);③ 分板后检查 FPC 弯折性能(180° 弯折 100 次,无裂纹)。

三、刚柔结合 PCB 的分板方案(FR-4+PI 复合)

刚柔结合 PCB 兼具刚性与柔性区域,分板需分别适配不同区域特性,避免 “一刀切” 导致缺陷:

分板工艺选择:① 刚性区域(FR-4):采用铣刀分板(精度高);② 柔性区域(PI):采用紫外激光分板(无应力);③ 过渡区域(刚性与柔性连接):采用 “铣刀 + 激光” 组合工艺(铣刀切割刚性部分,激光切割柔性部分,衔接处预留 0.1mm 余量)。

关键参数协同:① 刚性区域:铣刀转速 35000rpm,进给量 20mm/s;② 柔性区域:激光功率 15W,扫描速度 80mm/s;③ 衔接处处理:激光切割时覆盖铣刀切割边缘(0.05mm),避免残留连接。

定位与固定:① 采用双定位系统(刚性区域用机械定位销,柔性区域用 CCD 视觉),定位精度 ±0.02mm;② 刚性区域用真空吸附(0.08MPa),柔性区域用低张力夹持(0.01MPa),防止过渡区域变形。某汽车刚柔结合 PCB 分板案例中,组合工艺的良率达 98.5%,远高于单一铣刀分板(90%)。

四、厚铜 PCB 的分板方案(铜厚>70μm)

厚铜 PCB(如电源板、新能源汽车 PCB)因铜箔厚、刚性大,分板易产生毛刺与铜箔剥离:

优选工艺:铣刀分板(适合异形)或冲床分板(适合大批量),避免 V-CUT 分板(弯折时铜箔易断裂);

铣刀分板优化:① 刀具选择:钨钢合金刀(硬度 HRC65 以上),刃口做特殊涂层(如 TiAlN,提升耐磨性);② 参数调整:转速 25000-30000rpm(低于常规 PCB,避免铜屑飞溅),进给量 5-10mm/s(慢速切割,减少毛刺);③ 铜箔保护:切割前在铜箔表面贴保护膜(如 PET 膜,厚度 0.05mm),防止铜屑划伤。

冲床分板优化:① 模具设计:凸模刃口做 “阶梯状”(先切断铜箔,再切断基材),减少同步切割应力;② 冲压参数:压力 50-80kN(高于常规 PCB),采用 “慢进快退” 模式(接触 PCB 时速度 5mm/s,切断后快速退回);③ 后处理:分板后用超声波清洗(频率 40kHz,时间 5 分钟),去除残留铜屑。某新能源汽车厚铜 PCB(铜厚 105μm)分板中,冲床分板的毛刺率(2%)低于铣刀分板(8%)。

五、高频 PCB 的分板方案(罗杰斯 / PTFE 基材)

高频 PCB(如 5G 基站板、雷达板)采用低损耗基材,分板需避免边缘粗糙导致的信号反射:

优选工艺:铣刀分板(高精度)或激光分板(边缘光滑),避免冲床分板(边缘粗糙,影响信号);

铣刀分板优化:① 刀具:超细晶粒钨钢刀(刃口粗糙度 Ra<0.01μm),直径 0.5-1mm;② 参数:转速 40000rpm,进给量 15-20mm/s,采用 “精铣 + 抛光” 两步法(精铣后用金刚石砂轮抛光边缘,粗糙度 Ra<0.05μm);③ 除尘:采用真空吸附 + 旋风分离除尘(避免 PTFE 粉尘污染,影响高频性能)。

激光分板优化:① 激光类型:紫外激光(355nm),避免 CO?激光(导致 PTFE 碳化,增加信号损耗);② 参数:功率 20-30W,扫描速度 100-150mm/s,多次扫描(5-8 次)确保边缘光滑;③ 检测:分板后用激光干涉仪测量边缘平整度(偏差<0.02mm),确保信号传输损耗<0.1dB/cm。某 5G 高频 PCB 分板案例中,紫外激光分板的边缘平整度(0.015mm)优于铣刀分板(0.03mm),信号反射率降低 20%。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号