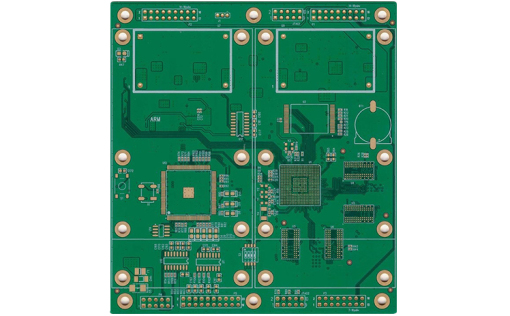

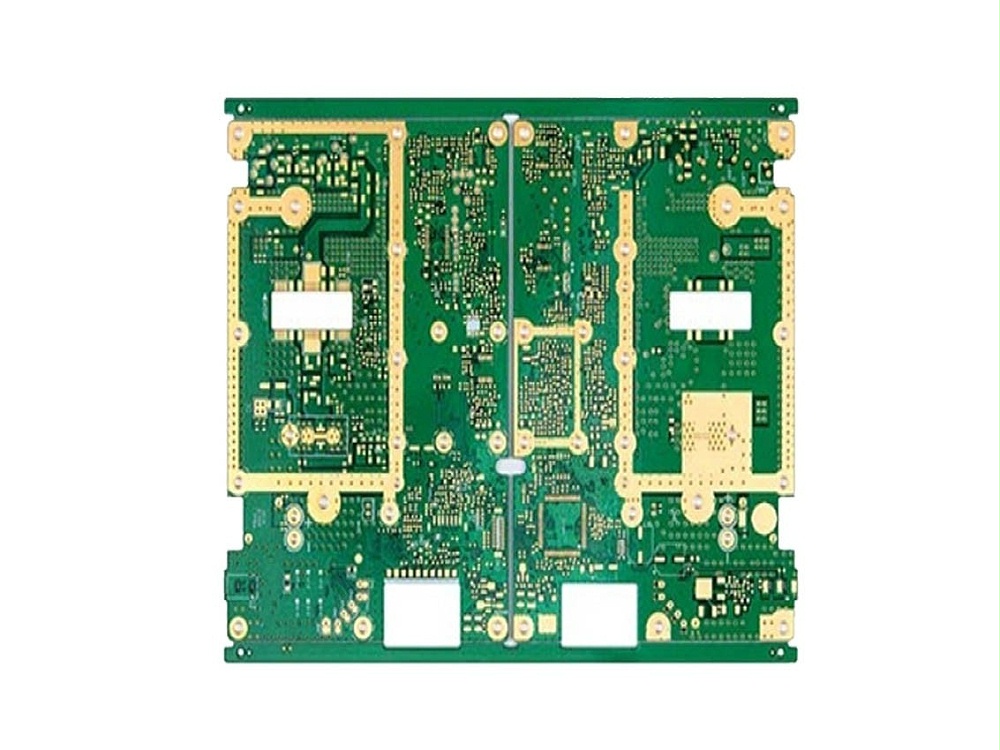

8层PCB厂家生产工艺、质量控制策略

8 层 PCB 的生产流程复杂(含 20 + 工序),工艺参数与质量控制直接决定良率(常规良率 85-90%)。同时,新材料、新工艺的应用正推动 8 层 PCB 向高频化、绿色化、智能化升级,掌握生产关键环节与创新方向,是实现 8 层 PCB 高效量产与性能突破的关键。

一、8 层 PCB 核心生产工艺与参数控制

8 层 PCB 生产需经历内层制作、层压、钻孔、电镀、外层制作五大核心环节,每个环节需精准控制参数:

内层制作工艺:

流程:覆铜板裁切→内层图形转移→蚀刻→AOI 检测。

关键参数:① 图形转移:曝光能量 80-100mJ/cm2(确保线宽偏差≤0.02mm),显影温度 25-28℃(显影率≥95%);② 蚀刻:蚀刻液(CuCl?)浓度 180-220g/L,温度 45-50℃,蚀刻速率 20-25μm/min(确保线宽偏差≤0.03mm);③ AOI 检测:分辨率≥10μm,可检测线宽偏差、短路、开路(检出率≥99.5%)。

常见问题:蚀刻不净(残留铜),需调整蚀刻液浓度与温度;线宽细幼,需降低蚀刻速率。

层压工艺(关键环节):

流程:内层板预处理→叠层(内层板 + 半固化片)→压合→冷却。

关键参数:① 半固化片选择:8 层 PCB 常用 3 片 1080 半固化片(厚度 0.1mm / 片),树脂含量 50-55%(确保层间黏结强度≥1.5kgf/cm);② 压合参数:升温速率 2-3℃/min,最高温度 170-180℃(根据 Tg 调整),压力 30-40kgf/cm2,保温时间 60-90min;③ 层偏控制:层偏≤0.1mm(通过定位销与光学定位确保)。

常见问题:层间气泡(真空度不足,需≥-0.095MPa);分层(压力不足或半固化片树脂含量低)。

钻孔与电镀工艺:

① 钻孔:采用数控钻机,孔径精度 ±0.01mm,孔位偏差≤0.05mm;8 层 PCB 需钻通孔(0.2-0.5mm)与埋孔(0.2-0.3mm),埋孔需先钻内层再层压;② 沉铜:沉铜液浓度 Cu2+ 1.5-2.5g/L,温度 25-30℃,沉铜厚度 0.5-1μm(确保孔壁无空洞);③ 电镀:镀铜液浓度 Cu2+ 20-25g/L,电流密度 1-1.5A/dm2,电镀厚度 20-25μm(孔壁铜厚≥18μm,满足 IPC 标准)。

外层制作与表面处理:

流程:外层图形转移→蚀刻→表面处理→终检。

关键参数:① 表面处理:8 层 PCB 常用化学镍金(Ni 5-8μm,Au 0.05-0.1μm,耐插拔≥500 次)或 OSP(厚度 0.2-0.5μm,存储期 6 个月);② 终检:X 射线检测(检测内层连接与埋孔质量)、电气测试(导通 / 绝缘测试,绝缘电阻≥100MΩ)、外观检测(无划痕、露铜)。

二、8 层 PCB 的质量控制与良率提升

8 层 PCB 的常见缺陷(层偏、空洞、开路)会导致良率下降,需建立全流程质量控制体系:

关键缺陷与解决方法:

① 层偏(>0.1mm):原因是定位销磨损或叠层对齐偏差,解决措施:定期更换定位销(每 1000 块板),采用光学定位系统(定位精度 ±0.02mm),层偏率从 5% 降至 1%;② 孔壁空洞(>50μm):原因是钻孔粉尘未清理或沉铜不良,解决措施:钻孔后高压水洗(压力 5-8MPa),沉铜前等离子处理(增强附着力),空洞率从 3% 降至 0.5%;③ 开路 / 短路:原因是蚀刻过度或图形转移偏差,解决措施:优化蚀刻参数(降低速率 10%),采用 LDI 激光直接成像(图形精度 ±0.01mm),开路 / 短路率从 2% 降至 0.3%。

统计过程控制(SPC):

对关键参数(蚀刻速率、层压温度、电镀厚度)进行 SPC 监控,采样频率每 2 小时 1 次,控制图警戒限 ±2σ、失控限 ±3σ。例如,蚀刻速率控制在 22±2μm/min,当连续 3 点接近警戒限时,调整蚀刻液浓度,避免参数漂移导致批量缺陷。

可靠性测试验证:

每批次抽取 5 块板进行可靠性测试:① 热冲击测试:-40℃/125℃循环 1000 次,无分层、开裂;② 湿热测试:85℃/85% RH 1000 小时,绝缘电阻≥100MΩ;③ 振动测试:10-2000Hz 振动 10 小时,焊点无脱落。测试不合格时,追溯生产环节并优化(如热冲击失效需调整层压参数)。

三、8 层 PCB 的技术创新方向

新材料、新工艺的应用正推动 8 层 PCB 性能升级,主要创新方向包括:

高频低损耗材料应用:

传统 FR-4 在高频段(>10GHz)损耗大(tanδ=0.02),新型材料如罗杰斯 RO4835(tanδ=0.0037)、泰康利 TLY-5(tanδ=0.0025)可将高频损耗降低 70%,适用于 5G 毫米波、卫星通信的 8 层 PCB。例如,采用 RO4835 的 8 层 PCB,28GHz 频段插入损耗从 3dB/m 降至 0.8dB/m,满足毫米波模块需求。

绿色制造工艺创新:

① 无铅无卤工艺:采用无铅焊料(Sn-Ag-Cu)、无卤半固化片(卤素<900ppm),符合 RoHS 2.0 与欧盟 CE 认证;② 材料回收:开发可回收铜箔(回收率≥95%)与可降解基板(植物纤维基),8 层 PCB 的材料回收利用率从 30% 提升至 60%;③ 低能耗生产:优化层压工艺(降低温度 10℃)、采用 LED 曝光(能耗降低 50%),单块 8 层 PCB 生产能耗从 5kWh 降至 3kWh。

异构集成技术:

在 8 层 PCB 中集成芯片、光电器件(如激光器、光电二极管),形成 “PCB - 芯片 - 光器件” 一体化模块。例如,8 层 PCB 的第 4 层嵌入射频芯片(通过埋置工艺),第 5 层制作光学 waveguide(用于光信号传输),实现电 - 光信号协同传输,模块体积比传统设计缩小 40%,适用于数据中心光模块。

智能化升级:

① 嵌入式传感器:在 8 层 PCB 的电源层嵌入温度传感器(精度 ±0.5℃)、应力传感器(精度 ±1MPa),实时监测 PCB 工作状态,通过专用信号层传输数据,可提前预警过热、过载风险(准确率>90%);② 数字孪生:建立 8 层 PCB 的数字孪生模型,映射生产过程中的参数偏差(如层压温度波动),动态调整工艺参数,良率从 90% 提升至 95%。

四、未来展望:8 层 PCB 的发展趋势

随着电子设备向小型化、高性能、绿色化发展,8 层 PCB 将呈现三大趋势:① 高频化:2025 年 50% 以上的 8 层 PCB 采用高频低损耗材料,支持 50Gbps + 信号传输;② 集成化:异构集成 8 层 PCB 占比达 30%,实现 “一板多能”;③ 绿色化:全生命周期碳排放降低 40%,材料回收利用率达 80%,成为电子制造业可持续发展的关键环节。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号