PCB表面处理光洁度的质量提升路径与行业趋势

一、原材料质量管控的强化路径

(一)基材质量的精准筛选

基材是 PCB 表面处理光洁度的基础,强化基材质量管控需从源头建立筛选机制。首先,制定基材采购标准,明确基材表面初始粗糙度要求(如 FR-4 基材 Ra≤0.4μm,PTFE 基材 Ra≤0.3μm)、平整度误差(≤0.5%)、树脂填充率(≥95%),并要求供应商提供第三方检测报告;其次,建立基材入库全检流程,采用激光平整度测试仪与粗糙度仪对每批次基材进行抽样检测(抽样比例 10%),若发现基材表面存在纤维暴露、凹陷等缺陷,立即退货并更换供应商;最后,与优质基材供应商建立长期合作关系,签订质量协议,要求供应商提供基材生产过程中的工艺参数记录(如压合温度、压力、时间),实现基材质量的可追溯。

(二)化学品质量的严格管控

表面处理过程中使用的脱脂剂、镀液、OSP 剂等化学品,其纯度与成分稳定性直接影响光洁度。管控措施包括:一是化学品采购时需审核供应商资质,选择符合国际标准(如 RoHS、REACH)的产品,要求提供化学品成分分析报告(CoA),确保无杂质(如金属离子、颗粒物);二是化学品入库后需进行小样测试,例如将脱脂剂按工艺浓度稀释后,在标准基材上进行脱脂试验,检测处理后的基材表面粗糙度,若 Ra 值超过 0.4μm,需重新评估化学品质量;三是化学品储存过程中需控制温湿度(温度 20-25℃,相对湿度 45%-60%),避免阳光直射,定期检查化学品保质期(如镀液保质期通常为 6 个月),过期化学品禁止使用。

二、工艺优化与智能化升级路径

(一)表面处理工艺的精细化优化

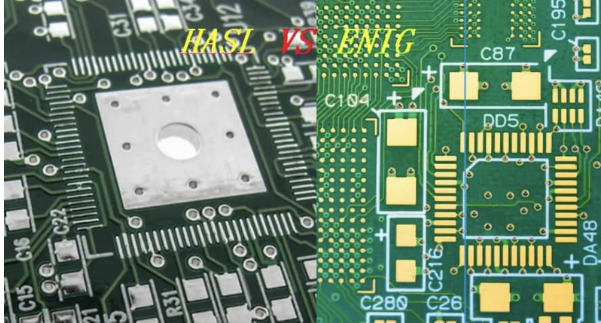

通过正交试验等方法,对表面处理工艺参数进行精细化优化,找到最优参数组合,提升光洁度稳定性。以沉金工艺为例,选取电流密度(1-2A/dm2)、温度(45-55℃)、pH 值(4.5-5.0)三个关键参数,设计 L9 (3?) 正交试验,通过检测不同参数组合下的 Ra 值,确定最优参数为电流密度 1.5A/dm2、温度 50℃、pH 值 4.8,此时 Ra 值可稳定控制在 0.2μm 以下。对于 HASL 工艺,通过优化风刀压力(0.3MPa)、传输速度(1.3m/min)、焊锡温度(250℃)的组合,使 Rz 值从 3μm 降至 2.5μm 以下。

此外,引入工艺参数实时监控系统,在电镀槽、热风整平设备等关键设备上安装传感器,实时采集温度、压力、浓度等参数,数据通过工业互联网上传至云端平台,若参数超出设定范围(如温度波动超过 ±2℃),系统自动报警并提示调整,确保工艺参数稳定,减少光洁度波动。

(二)智能化检测与反馈系统的应用

构建 “检测 - 分析 - 反馈 - 优化” 的智能化闭环系统,提升光洁度质量管控效率。首先,在生产线配置 AI 视觉检测设备,实现表面光洁度的在线 100% 检测,AI 算法通过深度学习 10 万 + 光洁度缺陷样本,能精准识别 Ra 值、Rz 值及表面缺陷(如针孔、颗粒),检测准确率达 99.5% 以上,检测速度达 30 块 / 分钟,相比人工检测效率提升 10 倍;其次,建立数据分析平台,对检测数据进行统计分析,生成光洁度趋势图(如每日 Ra 值平均值、标准差),识别工艺波动规律(如每周一 Ra 值偏高,可能与周末设备停机导致的镀液不稳定有关);最后,将分析结果自动反馈至工艺控制系统,例如当检测到 Ra 值连续 3 批超过 0.4μm 时,系统自动调整电镀电流密度或温度,实现工艺参数的自适应优化,减少人为干预。

三、人员能力与管理体系的完善路径

(一)人员技能的系统化提升

建立分层级的人员培训体系,确保操作人员与技术人员具备控制光洁度的能力。新员工入职培训需涵盖表面处理工艺原理、光洁度检测标准、设备操作规范等内容,培训时间不少于 40 小时,通过理论考试(80 分合格)与实操考核(独立完成 3 批 PCB 表面处理,光洁度达标率 100%)方可上岗;在岗员工每年开展 2 次技能提升培训,内容包括新工艺(如无铅沉金)的光洁度控制、新设备(如 AI 视觉检测仪)的操作与维护、常见光洁度缺陷的解决案例,培训后通过技能认证,认证等级与薪酬挂钩,激励员工提升技能;技术人员需定期参加行业研讨会(如 IPC 表面处理技术论坛),学习国内外先进的光洁度控制技术,推动企业工艺创新。

(二)质量管理体系的落地与优化

以 ISO 9001 质量管理体系为基础,建立针对表面处理光洁度的专项质量管理流程。首先,制定《PCB 表面处理光洁度管控规范》,明确各工序的光洁度要求、检测方法、异常处理流程,例如规定沉金工序每 2 小时抽样检测 1 次 Ra 值,若超标需立即停机分析原因;其次,建立质量追溯系统,记录每块 PCB 的表面处理时间、设备编号、操作人员、检测数据,若后续发现光洁度问题,可在 10 分钟内追溯到具体环节;最后,开展持续改进活动,每月召开光洁度质量分析会,针对检测数据中的异常点(如 Ra 值突然升高),采用鱼骨图分析法找出根本原因(如设备故障、化学品变质、人员操作失误),制定纠正措施并跟踪验证,确保光洁度合格率从 95% 提升至 99% 以上。

四、PCB 表面处理光洁度的行业发展趋势

(一)更高光洁度需求的兴起

随着 PCB 向高密度、高频化、微型化发展,对表面处理光洁度的要求不断提升。5G 通信 PCB(工作频率 3.5GHz 以上)为减少信号传输损耗,需沉金表面 Ra 值≤0.15μm,比传统要求(0.3μm)提高 50%;微型医疗设备 PCB(元器件封装 01005)为确保贴片精度,需 OSP 表面 Ra 值≤0.3μm,且表面颗粒直径≤0.05mm。此外,汽车 PCB 在自动驾驶场景下需承受 - 40℃-125℃的温度循环,高光洁度表面(Ra≤0.2μm)能减少焊点应力集中,提高可靠性,这类高光洁度需求将推动表面处理工艺向更精细化方向发展。

(二)绿色环保工艺的普及

环保法规(如欧盟 RoHS 3.0、中国《电子信息产品污染控制管理办法》)的严格实施,推动 PCB 表面处理工艺向无铅、无氰、低 VOCs 方向发展,同时要求环保工艺下的光洁度不降低。例如,无氰沉金工艺逐渐替代传统氰化物沉金工艺,通过采用亚硫酸盐镀金体系,在实现环保的同时,需控制 Ra 值≤0.3μm,这对镀液成分与工艺参数的控制提出更高要求;水性 OSP 剂替代溶剂型 OSP 剂,VOCs 排放量减少 80% 以上,需优化干燥工艺,确保膜层平整,Ra 值符合要求。未来,环保工艺与高光洁度的结合将成为行业研发重点。

(三)智能化与数字化的深度融合

工业 4.0 技术的普及将推动 PCB 表面处理光洁度管控向智能化、数字化深度融合。一方面,数字孪生技术将应用于表面处理过程,构建虚拟的表面处理生产线,通过仿真不同工艺参数下的光洁度效果,提前优化参数,减少实际试错成本;另一方面,区块链技术将用于光洁度质量追溯,每块 PCB 的光洁度检测数据上传至区块链,不可篡改,客户可实时查询,提升质量可信度。此外,AI 算法将实现更精准的光洁度预测,通过分析基材特性、工艺参数、环境因素等 100 + 影响因素,提前预测光洁度达标概率,实现 “预测性管控”,减少不合格品产生。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号