PCB组装与设计关联故障分析及优化

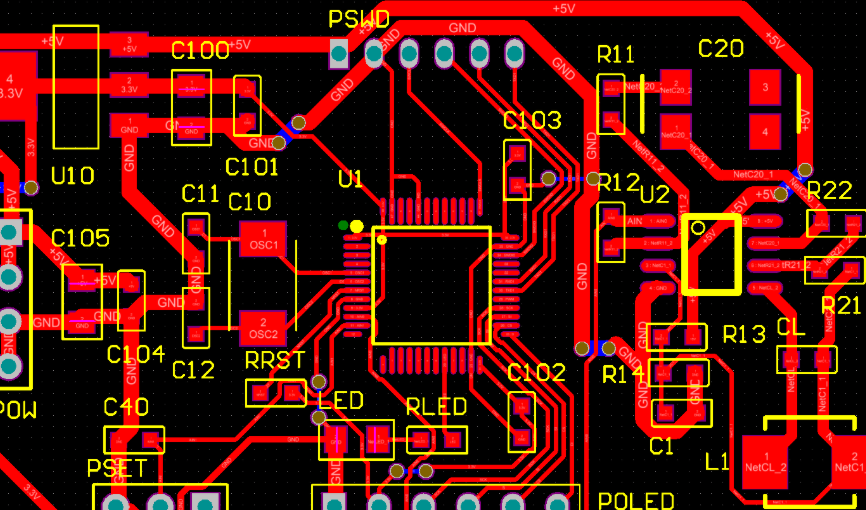

一、PCB 设计缺陷导致的组装故障

(一)焊盘设计缺陷引发的组装故障

焊盘尺寸与形状设计不合理是组装故障的主要源头,常见问题包括:

焊盘尺寸偏差:贴片元器件焊盘过长(如 0402 电阻焊盘长度超过 1.2mm,设计标准应为 0.8-1.0mm)会导致焊锡过多,形成锡珠或桥连;焊盘过短(如 0603 电容焊盘长度<0.6mm)会导致焊锡不足,出现虚焊。某消费电子 PCB 的组装数据显示,35% 的虚焊故障源于焊盘尺寸偏差(比标准值小 0.2mm)。

焊盘间距异常:细间距元器件(如 QFP 引脚间距≤0.4mm)的焊盘间距过大(超过引脚间距 0.05mm)会导致引脚与焊盘对位偏差,出现桥连;间距过小(小于引脚间距 0.03mm)会导致焊盘重叠,直接短路。BGA 焊盘间距偏差超过 0.02mm 时,焊接后空洞率会上升 25%。

异形焊盘设计错误:如 BGA 焊盘未设计阻焊坝(阻焊层与焊盘边缘间距<0.1mm),会导致焊锡流到相邻焊盘;散热焊盘未设计过孔(或过孔数量不足),高温焊接时热量无法扩散,导致焊锡过度融化,形成虚焊。

(二)布局设计缺陷引发的组装故障

元器件布局过密:元器件间距过小(如 0402 电容间距<0.3mm)会导致贴片时吸嘴碰撞相邻元器件,出现元器件偏移(偏移量>0.1mm);焊接时散热困难,局部温度过高,导致焊锡氧化形成锡渣。某智能手表 PCB 因元器件密度达 100 个 /cm2,组装时元器件偏移故障占比达 40%。

散热布局不合理:高功率元器件(如功率芯片、LED)未远离热敏元器件(如电容、传感器),高温焊接时热敏元器件受损(如电容容量漂移);无散热通道设计(如未预留散热片安装空间),长期使用中热量积聚,导致焊点老化失效。

组装工艺适配性差:如将大尺寸元器件(如 BGA,尺寸>10mm)布置在 PCB 边缘,贴片时 PCB 受力不均易翘曲;连接器位置设计在 PCB 中部,组装时外壳安装困难,压迫 PCB 导致基材变形。

(三)孔径与定位设计缺陷引发的组装故障

导通孔孔径偏差:插装元器件引脚孔径过小(比引脚直径小 0.1mm)会导致引脚无法插入,强行插入会损坏 PCB;孔径过大(比引脚直径大 0.3mm)会导致焊锡过多,形成焊点空洞。某工业 PCB 的组装故障中,25% 源于孔径偏差(设计 1.0mm,实际 0.8mm),导致引脚插装困难。

定位孔设计错误:定位孔位置偏差(超过 ±0.1mm)会导致 PCB 在贴片机上定位不准,元器件贴片偏移;定位孔数量不足(少于 2 个)会导致 PCB 在焊接时旋转,出现焊点对位偏差。

机械安装孔缺陷:安装孔未设计金属环(或金属环直径<2mm),螺丝拧紧时易导致基材开裂;安装孔间距偏差(超过 ±0.2mm)会导致外壳无法安装,强行安装会产生机械应力,导致 PCB 变形。

二、PCB 组装过程中的操作故障分析

(一)贴片操作故障

吸嘴选择与使用不当:吸嘴尺寸与元器件不匹配(如用 0603 吸嘴贴 0402 电容)会导致吸嘴无法稳定吸附元器件,出现飞件(元器件掉落);吸嘴磨损(直径偏差>0.02mm)会导致元器件偏移,贴片精度下降(偏差>0.05mm)。某 PCB 厂家的贴片故障统计显示,50% 的飞件故障源于吸嘴选型错误。

贴片参数设置错误:贴片压力过大(超过 0.2MPa)会导致元器件引脚变形或焊盘损伤;压力过小(<0.05MPa)会导致元器件与焊膏接触不充分,出现虚焊;贴片速度过快(超过 5000 点 / 小时)会导致定位精度下降,元器件偏移。

焊膏印刷操作失误:钢网与 PCB 对位偏差(超过 0.03mm)会导致焊膏印刷在焊盘外,形成锡珠;刮刀角度不当(超过 60°)会导致焊膏印刷不均,部分焊盘无焊膏;焊膏解冻后未充分搅拌(搅拌时间<5 分钟)会导致焊膏黏度异常,印刷质量下降。

(二)焊接操作故障

回流焊参数失控:预热区温度过高(超过 180℃)会导致焊膏中助焊剂过早挥发,焊点出现气泡;回流区峰值温度不足(无铅焊锡低于 240℃)会导致焊锡未完全融化,形成虚焊;冷却速度过慢(<5℃/s)会导致焊锡结晶粗糙,焊点强度下降。

波峰焊操作失误:波峰高度过高(超过 PCB 厚度的 2/3)会导致焊锡飞溅,形成锡珠;波峰温度过低(无铅焊锡低于 250℃)会导致焊锡浸润不充分,出现虚焊;传输速度过快(超过 1.5m/min)会导致焊点成型不良。

手工焊接操作不当:电烙铁温度过高(超过 350℃)会导致焊盘铜箔脱落或元器件损坏;焊接时间过长(超过 3 秒)会导致焊点氧化,形成虚焊;焊锡量控制不当(过多或过少)会导致焊点空洞或桥连。

(三)组装后处理故障

清洗操作失误:清洗液选择不当(如用腐蚀性强的溶剂清洗 PCB)会导致阻焊层脱落或元器件损坏;清洗不彻底(残留助焊剂>10μg/cm2)会导致 PCB 吸潮,出现漏电故障;清洗后烘干不及时(在空气中暴露超过 30 分钟)会导致 PCB 受潮。

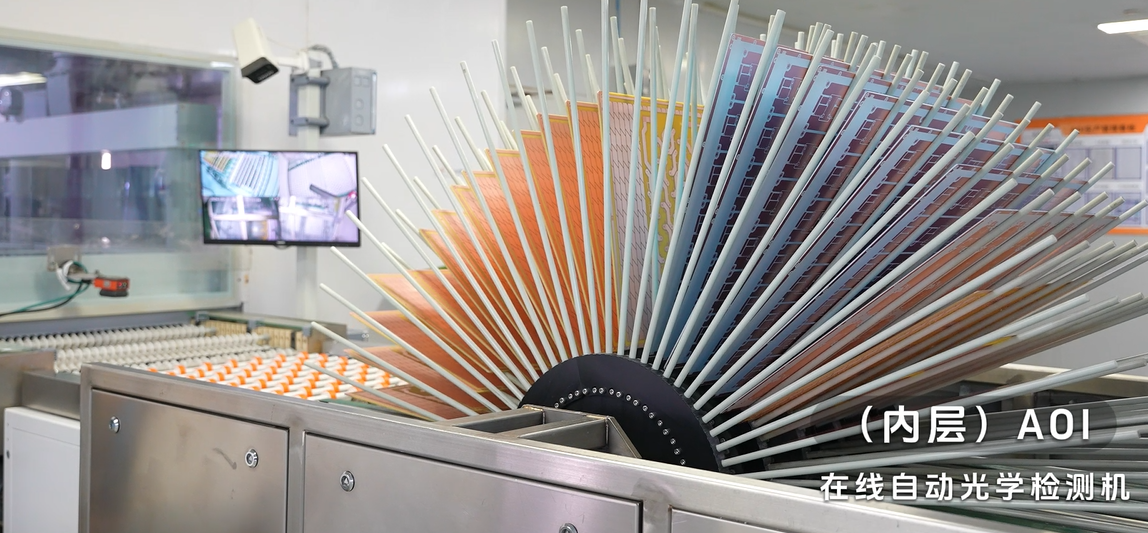

检测与返修操作失误:AOI 检测时参数设置不当(如灵敏度过低)会导致漏检故障(漏检率>1%);返修时电烙铁温度过高或用力过大,会导致焊盘脱落或基材损伤;返修后未重新检测,导致故障残留。

包装与运输操作不当:包装材料不防潮(如普通塑料袋),运输过程中 PCB 吸潮;包装时 PCB 堆叠过高(超过 50 层),导致底层 PCB 受压变形;运输过程中振动过大,导致元器件松动或焊点脱落。

三、设计与组装关联故障的解决与优化方案

(一)设计优化方案

焊盘与布局标准化设计:

焊盘尺寸严格按照 IPC 标准设计(如 0402 电阻焊盘长度 0.8-1.0mm,宽度 0.4-0.5mm;QFP 引脚间距 0.4mm 时,焊盘宽度 0.25-0.3mm),并通过 CAD 软件的 DFM(可制造性设计)工具验证。

元器件布局遵循 “疏密合理” 原则,贴片元器件间距≥0.3mm,高功率元器件与热敏元器件间距≥5mm;预留散热片安装空间(如功率芯片周围预留 5mm×5mm 的散热区域)。

孔径设计按 “引脚直径 + 0.1-0.2mm” 确定(如引脚直径 1.0mm,孔径 1.1-1.2mm);定位孔设置 2 个以上,位置偏差≤±0.05mm;安装孔设计金属环(直径≥2.5mm),间距偏差≤±0.1mm。

组装工艺适配性设计:

大尺寸元器件(如 BGA、连接器)布置在 PCB 中心区域,远离边缘;重量超过 10g 的元器件下方设计支撑结构(如加强筋),防止组装时 PCB 变形。

预留组装操作空间,如连接器周围预留 3mm 以上的安装空间,散热片周围预留 2mm 以上的散热通道;避免在 PCB 边缘设计细线路或密集元器件,防止组装时受力损伤。

设计测试点,每个功能模块至少设置 2 个测试点(直径≥0.8mm),便于组装后检测;测试点间距≥1mm,避免检测时探针误触。

(二)组装工艺优化方案

贴片工艺优化:

吸嘴选型按 “元器件尺寸 + 0.1mm” 确定(如 0402 电容选用 0.5mm 直径吸嘴),吸嘴每生产 1000 块 PCB 检查一次磨损情况,磨损超限时及时更换。

贴片参数根据元器件类型设置:贴片压力 0.08-0.15MPa(小尺寸元器件取小值,大尺寸取大值),贴片速度 3000-4000 点 / 小时(细间距元器件取小值),贴片精度校准至 ±0.02mm。

焊膏印刷前检查钢网(无变形、无堵塞),刮刀角度 45°-60°,压力 0.15-0.2MPa,印刷后目视检查焊膏(无少锡、无偏移),每印刷 50 块 PCB 清洁一次钢网。

焊接工艺优化:

回流焊温度曲线按焊膏类型定制:无铅焊膏预热区 150-180℃(60-90s),恒温区 180-200℃(60-120s),回流区 240-250℃(30-60s),冷却区 100-200℃(60-90s),每月校准一次炉温。

波峰焊参数设置:波峰高度为 PCB 厚度的 1/2-2/3,温度 250-260℃(无铅焊锡),传输速度 1.0-1.2m/min,焊接后冷却至室温再进行后续操作。

手工焊接规范:电烙铁温度 320-340℃(无铅焊锡),焊接时间 2-3 秒,焊锡量以覆盖焊盘 1/2-2/3 为宜;返修时使用热风枪(温度 250-280℃,风速 2-3 级),避免直接加热元器件。

(三)质量管控与检测优化方案

设计阶段 DFM 审查:组建 “设计 - 工艺 - 质检” 跨部门 DFM 审查小组,在设计完成后审查焊盘尺寸、布局合理性、孔径设计等,不符合要求的设计需修改后再进入生产;使用 DFM 仿真软件(如 Mentor Graphics DFM)模拟组装过程,提前发现潜在故障。

组装过程质量管控:每批次 PCB 抽样 10% 进行首件检测,检查贴片精度(偏差≤0.05mm)、焊点质量(无虚焊、桥连);AOI 检测覆盖率达 100%,检测参数定期校准(每周一次),漏检率控制在 0.1% 以下;飞针测试机对关键电气参数(导通、短路、阻抗)进行全检,确保组装后电气性能正常。

人员培训与考核:组装操作人员需通过理论培训(设计规范、工艺参数)与实操考核(贴片、焊接),考核合格后方可上岗;每月开展一次故障案例培训,提升人员对设计与组装关联故障的识别能力;建立操作人员绩效与组装合格率挂钩机制,合格率低于 99.5% 时进行再培训。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号