6层板PCB厂家捷配分享叠层设计与材料选型指南

一、6 层板 PCB 叠层设计的核心价值与需求导向

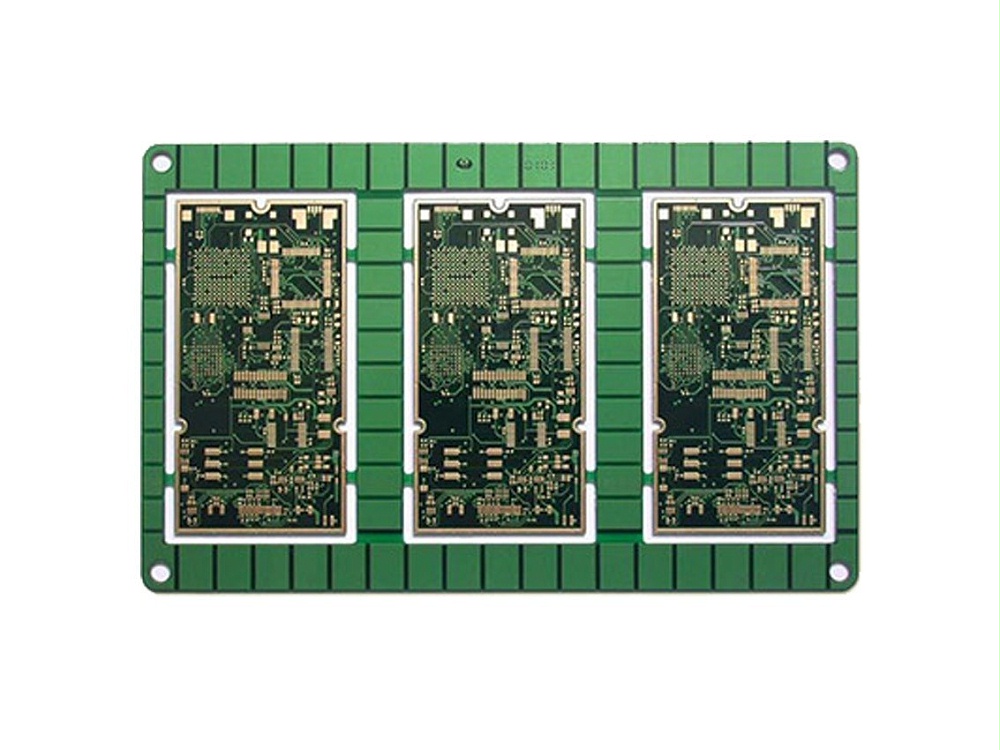

6 层板 PCB 作为中高端电子设备的核心载体(如工业控制器、汽车 ECU、高端路由器),其叠层设计直接决定电气性能、信号完整性与生产可行性:

信号完整性需求:需通过 “信号层 - 接地层” 紧密配对,控制高速信号(如 10Gbps 以太网、PCIe 4.0)的传输损耗(插入损耗≤1dB/100mm@10GHz);

电源稳定性需求:通过独立电源层与接地层形成低阻抗电源网络(电源阻抗≤0.01Ω@100MHz),抑制电源噪声(噪声纹波≤50mV);

工艺可行性需求:叠层结构需适配层压、钻孔等工艺,避免层数冗余或材料兼容问题(如不同基材层压时的 Tg 值差异导致分层)。

行业数据显示,不合理的叠层设计会使 6 层板信号串扰增加 30%、电源噪声升高 50%,因此 PCB 厂家需以 “信号 - 电源 - 工艺” 协同为核心,构建科学的叠层体系。

二、6 层板 PCB 的经典叠层结构与适用场景

(一)通用型 6 层叠层(信号 - 电源均衡)

结构方案(自上而下):

L1:顶层信号层(Top Signal)

L2:接地层(GND1)

L3:电源层(Power1,如 3.3V)

L4:电源层(Power2,如 5V)

L5:接地层(GND2)

L6:底层信号层(Bottom Signal)

核心优势:

信号层(L1、L6)均紧邻接地层(L2、L5),形成 “微带线结构”,信号回流路径短(回流电阻≤0.1Ω),串扰衰减≥25dB@10GHz;

双电源层独立供电,适配多电压设备(如工业控制器需 3.3V 逻辑供电 + 5V 外设供电),电源隔离度≥40dB;

适用场景:工业控制 PCB、汽车座舱电子(如车载导航)、中速信号设备(信号速率≤5Gbps)。

(二)高速型 6 层叠层(信号优先)

结构方案(自上而下):

L1:顶层高速信号层(如 PCIe 4.0)

L2:接地层(GND1,与 L1 配对)

L3:高速信号层(如 SATA 3.0)

L4:接地层(GND2,与 L3 配对)

L5:电源层(Power,如 12V)

L6:底层低速信号层(如 GPIO)

核心优势:

高速信号层(L1、L3)均配备专属接地层,形成 “带状线 / 微带线” 结构,信号传输损耗降低 20%(插入损耗≤0.8dB/100mm@10GHz);

低速信号层(L6)与高速层隔离,避免低速噪声干扰高速信号(串扰≤-30dB@10GHz);

适用场景:高端路由器、服务器主板、测试仪器(信号速率≥8Gbps)。

(三)功率型 6 层叠层(电源优先)

结构方案(自上而下):

L1:顶层信号层(控制信号)

L2:电源层(Power1,如 24V 大功率供电)

L3:接地层(GND1,与 L2 形成功率回路)

L4:接地层(GND2,与 L5 形成功率回路)

L5:电源层(Power2,如 12V 辅助供电)

L6:底层信号层(反馈信号)

核心优势:

电源层(L2、L5)与接地层(L3、L4)紧密配对,功率回路阻抗低(≤0.005Ω),可承载大电流(如 L2 承载 20A、L5 承载 10A);

功率层与信号层分离,避免功率噪声(如开关噪声)串入信号层(噪声衰减≥35dB);

适用场景:汽车电源控制器、工业变频器、大功率电源模块。

三、6 层板 PCB 的材料选型关键参数

(一)基材选型:平衡性能与成本

基材类型与参数:

通用场景:选用 FR-4 基材(如生益 S1141),Tg≥170℃、介电常数(Dk)4.2±0.2@1GHz、热分解温度(Td)≥300℃,成本约 80 元 /m2,满足 - 40℃-85℃工作环境;

高速场景:选用高速 FR-4(如生益 S1000-2)或半固化片(PP),Dk 3.8±0.1@10GHz、介质损耗(Df)≤0.004@10GHz,降低信号传输损耗,成本约 120 元 /m2;

高温场景(如汽车引擎舱):选用高 Tg FR-4(Tg≥180℃)或聚酰亚胺基材(Tg≥250℃),耐温范围 - 55℃-150℃,成本约 150 元 /m2。

基材厚度搭配:

总厚度:常规 6 层板总厚度 1.6mm±0.1mm(适配标准连接器),特殊场景(如薄型设备)可设计为 1.2mm±0.1mm;

层间厚度:信号层与接地层间距(如 L1-L2)控制在 0.15-0.2mm(微带线阻抗匹配),电源层厚度(如 L2、L5)≥0.2mm(确保载流能力)。

(二)铜箔选型:适配电流与信号需求

铜箔厚度:

信号层(L1、L3、L6):选用 35μm 电解铜箔,表面粗糙度 Ra≤0.8μm,减少高频信号趋肤效应损耗(比 70μm 铜箔损耗降低 15%);

电源层(L2、L5):选用 70μm 或 105μm 电解铜箔,载流能力分别为 15A/mm、20A/mm(35μm 铜箔仅 8A/mm),满足大功率供电需求;

接地层(L3、L4):选用 35μm 或 70μm 铜箔,35μm 适合高频接地(降低寄生电感),70μm 适合功率接地(增强散热)。

铜箔类型:

普通电解铜箔:适用于中低速信号与通用电源场景;

高延展性电解铜箔(延伸率≥15%):适用于汽车等振动场景,避免温度循环导致铜箔开裂(-40℃-125℃循环 1000 次无裂纹)。

(三)阻焊层与丝印油墨:适配应用环境

阻焊层:

通用场景:液态感光绿油(如太阳油墨 PSR-4000),厚度 15-20μm,耐焊锡温度 260℃/10 秒;

高温场景:耐高温阻焊油(如阿克苏诺贝尔 777),厚度 20-25μm,耐焊锡温度 300℃/10 秒,耐温范围 - 40℃-150℃;

丝印油墨:

通用场景:丙烯酸型白色油墨(如精工 1000),附着力≥95%(3M 胶带测试);

高温 / 油污场景:环氧型黑色油墨(如杜比 D6800),耐机油浸泡 24 小时无脱落,适合汽车、工业场景。

四、6 层板 PCB 叠层设计的优化策略

减少跨分割设计:电源层与接地层避免分割(如 L2 电源层不设开槽),跨分割会导致信号回流路径变长(增加寄生电感≥0.5nH),需通过 “星形供电” 或 “多电源层” 替代分割;

对称结构设计:叠层从顶层到底层呈对称分布(如 L1-L2-L3 与 L6-L5-L4 结构对称),减少层压时的应力不均(翘曲度≤0.1%,优于 IPC 标准的 0.2%);

关键信号优先布局:高速信号(如 PCIe)优先布置在中间信号层(L3),利用上下接地层(L2、L4)形成 “带状线” 结构,信号屏蔽性提升 30%,串扰降低 25%;

热管理适配:功率元件(如 MOSFET)下方对应电源层(如 L2),通过电源层铜箔散热(导热系数 385W/(m?K)),元件温度降低 15-20℃。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号