6层PCB厂家捷配-高速信号阻抗控制精密工艺

信号完整性风险:阻抗偏差 ±10% 时,10Gbps 信号误码率从 10?12 升至 10??,无法满足通信设备要求;

电源噪声风险:电源层阻抗过高(>0.02Ω@100MHz)会导致电源纹波超过 100mV,影响芯片稳定工作;

行业标准要求:IPC-2221 规定 6 层板高速信号阻抗偏差需≤±5%(高频信号≤±3%),电源层阻抗需≤0.01Ω@100MHz。

二、6 层板 PCB 常见阻抗类型与计算方法

单端阻抗:

定义:单根信号线与参考地之间的阻抗,常见值 50Ω(射频信号)、75Ω(视频信号);

应用场景:DDR5 地址线、GPIO 信号、射频天线馈线。

差分阻抗:

定义:两根差分信号线之间的阻抗,常见值 90Ω(PCIe 4.0)、100Ω(以太网、USB3.2);

应用场景:高速差分信号(如 10Gbps 以太网、SATA 3.0),通过差分对抑制共模噪声。

电源阻抗:

定义:电源层与接地层之间的阻抗,常见要求≤0.01Ω@100MHz;

应用场景:CPU、FPGA 等核心芯片的供电网络,降低电源噪声。

微带线阻抗(信号层在表层,如 L1、L6):

计算公式:

Z0=Dkeff60×ln(W8H+4HW)

参数说明:

- :有效介电常数(FR-4 基材约 3.8-4.2);Dkeff

- :信号层到接地层的距离(如 L1 到 L2 的厚度,常见 0.15-0.2mm);H

- :信号线宽度(50Ω 阻抗时,H=0.2mm、Dk=4.0,W≈0.25mm)。W

带状线阻抗(信号层在中间层,如 L3):

计算公式:

(对称带状线)Z0=Dk60×ln(0.67πW4H)

参数说明:

- :信号层到上下接地层的距离(如 L3 到 L2、L4 的厚度,常见 0.15mm);H

对称带状线阻抗更稳定(偏差≤±3%),适合高频信号(≥8Gbps)。

差分阻抗:

微带线差分阻抗:

(S 为差分线间距);Zdiff=2×Z0×(1?0.48e?0.96S/H)

带状线差分阻抗:

;Zdiff=2×Z0×(1?0.18e?0.7S/H)

示例:100Ω 差分阻抗(带状线),Dk=3.8、H=0.15mm、S=0.2mm,单端阻抗约 55Ω,线宽 W≈0.2mm。

三、影响 6 层板 PCB 阻抗的关键因素

介电常数(Dk):

Dk 偏差 ±0.1 时,50Ω 单端阻抗偏差 ±2Ω(4%),需选用 Dk 稳定性高的基材(如高速 FR-4 Dk 偏差≤±0.05@10GHz);

高频信号(≥10GHz)需关注 Dk 的频率特性,避免频率升高导致 Dk 下降(如 FR-4 Dk 从 1GHz 的 4.2 降至 10GHz 的 3.9),需通过阻抗补偿(如缩小线宽 0.01mm)修正。

介质厚度(H):

层压后介质厚度偏差 ±0.01mm 时,50Ω 阻抗偏差 ±1.5Ω(3%),需控制半固化片(PP)的层压参数(温度、压力),厚度偏差≤±5%。

铜箔厚度(T):

铜箔厚度增加会导致阻抗降低(35μm 铜箔比 70μm 铜箔阻抗高 5-8Ω),需根据铜厚调整线宽(70μm 铜箔需比 35μm 铜箔线宽增加 0.02mm 以保持 50Ω 阻抗)。

线宽与间距:

线宽偏差 ±0.01mm 时,50Ω 阻抗偏差 ±1.2Ω(2.4%),需采用高精度布线(LDI 激光直接成像,线宽偏差≤±0.005mm);

差分线间距偏差 ±0.01mm 时,100Ω 差分阻抗偏差 ±2Ω(2%),需保持间距均匀(偏差≤±0.005mm)。

过孔影响:

普通过孔寄生电感约 0.5nH,导致 10Gbps 信号反射损耗≥-12dB,需采用 “背钻” 工艺去除多余孔段(残留长度≤0.1mm),寄生电感降至 0.2nH,反射损耗≤-18dB;

过孔焊盘直径缩小至 0.5mm(常规 0.6mm),可减少阻抗突变(突变≤1Ω)。

镀层影响:

沉金厚度(0.1μm)对阻抗影响较小(≤±0.5Ω),但电镀铜厚偏差 ±5μm 时,阻抗偏差 ±1Ω(2%),需控制电镀电流密度(1-1.2A/dm2),铜厚偏差≤±10%。

四、6 层板 PCB 阻抗控制的生产工艺措施

阻抗补偿:

预补偿线宽偏差(如设计线宽 0.2mm,实际生产可能因蚀刻缩小 0.01mm,需设计为 0.21mm);

针对介质厚度偏差,在设计中预留 ±0.01mm 厚度余量,通过公式计算预补偿线宽。

布局优化:

高速信号避免跨接地层分割(跨分割会导致阻抗突变≥5Ω),需通过 “接地过孔阵列”(间距≤0.5mm)修复回流路径;

差分线长度差≤3mm(10Gbps 信号≤1mm),避免时延差导致的阻抗失衡(偏差≥3Ω)。

基材与 PP 管控:

每批次基材检测 Dk(用阻抗分析仪)、厚度(用千分尺),Dk 偏差超 ±0.05、厚度偏差超 ±0.01mm 时禁用;

PP 层压参数优化:温度 180℃±2℃、压力 30kg/cm2±2kg/cm2、时间 60 分钟 ±5 分钟,确保层压后介质厚度偏差≤±0.008mm。

布线与蚀刻:

采用 LDI 激光布线(精度 ±0.005mm),替代传统网印(精度 ±0.015mm),线宽偏差控制在 ±0.005mm 内;

蚀刻参数控制:蚀刻液浓度(Cu2? 180-220g/L)、温度(50℃±2℃)、速度(2-3m/min),蚀刻因子≥4(避免线宽底部过宽导致阻抗降低)。

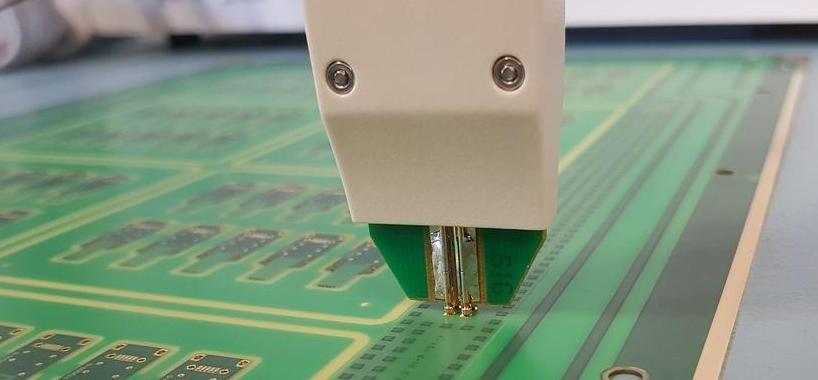

阻抗测试与修正:

每批次抽样 20 块 PCB,用阻抗分析仪(1MHz-40GHz)测试阻抗,测试点覆盖所有信号层(每层≥5 个点);

若阻抗偏差超 ±3%,分析原因(如 Dk 偏高→增大线宽,介质偏厚→减小线宽),批量生产前调整工艺参数。

五、6 层板 PCB 阻抗测试与验证体系

测试标准与设备:

标准:IPC-TM-650 2.5.5.12(阻抗测试);

设备:时域反射仪(TDR,精度 ±0.1Ω)、网络分析仪(1MHz-40GHz,测试插入损耗、回波损耗)。

测试点设计:

在 PCB 边缘设计阻抗测试条(与产品内信号结构一致,如微带线 / 带状线),测试条长度≥50mm,避免测试误差(≤±0.5Ω);

差分信号测试条需包含完整差分对(长度、间距与产品一致),测试差分阻抗与共模阻抗(共模阻抗≥200Ω)。

批量监控:

采用 SPC(统计过程控制)监控阻抗数据,绘制 X-R 控制图,当阻抗超出控制限(如 50Ω 阻抗>51.5Ω 或<48.5Ω)时,立即停机排查(如基材 Dk 变化、蚀刻参数偏移);

每月进行阻抗能力验证(CPK≥1.33),确保工艺稳定性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号