一、阻抗匹配的设计与调试技巧

阻抗匹配是 PCB 天线设计的核心,直接影响辐射效率(匹配良好时效率可达 80-90%,失配时可能低于 30%)。

阻抗特性分析

天线输入阻抗 Z=R+jX,理想匹配状态为 Z=50Ω(纯电阻)。实际中,微带天线在谐振点附近 R≈30-70Ω,X≈±20Ω,需通过匹配网络消除电抗分量并调整电阻至 50Ω。

匹配网络拓扑

L 型网络:由一个电感和一个电容组成,结构简单,适合窄带匹配(带宽≤5%)。例如,将 70-j15Ω 天线匹配至 50Ω,可采用 1.2nH 电感串联 + 2.2pF 电容并联;

T 型 /π 型网络:由三个元件组成,带宽较宽(10-15%),但插入损耗略高(0.5-1dB);

微带线匹配:利用 λ/4 阻抗变换器(Z0=√(Zin×Z0)),适合高频(>10GHz),无元件损耗。

调试方法

仿真优化:通过 HFSS 或 CST 调整匹配元件参数,使回波损耗 S11≤-15dB;

实测修剪:制作可调匹配电路(如可调电容、可裁剪微带线),用网络分析仪实时监测,逐步逼近最佳匹配;

温度补偿:宽温场景(-40~85℃)需选用温度系数低的元件(如 NPO 电容,TC≤±30ppm/℃),避免温度导致的阻抗偏移。

案例:2.4GHz 微带天线初始阻抗 65+j18Ω,采用 L 型匹配(1.5nH 电感 + 1.8pF 电容)后,S11 从 - 8dB 优化至 - 22dB,效率从 55% 提升至 82%。

二、带宽扩展技术与实现路径

PCB 天线的带宽(通常定义为 S11≤-10dB 的频率范围)是制约其应用的关键,需通过多种技术扩展:

结构加载法

基板材料优化

馈电方式改进

采用渐变微带线馈电(阻抗从 50Ω 渐变至天线输入阻抗),比普通微带线馈电带宽扩展 30%。例如,5.8GHz 天线采用长度 10mm 的渐变馈线,带宽从 5% 增至 6.5%。

工程验证:某无人机图传天线通过 “切角 + 寄生单元” 组合设计,在 5.7-5.9GHz 频段内 S11≤-15dB,带宽 3.4%(原设计 1.8%),满足 FCC Part 15 标准。

三、增益提升策略与方向性控制

增益直接决定通信距离(距离与增益平方成正比),PCB 天线的增益优化需结合结构设计与环境适配。

增益提升方法

增大辐射面积:在空间允许时,增加贴片尺寸(如从 λ/2 增至 2λ/3),增益可提升 1-2dBi,但带宽略有降低;

增加基板厚度:0.8mm 基板(FR-4)的微带天线增益 2dBi,增至 1.6mm 时增益提升至 3.5dBi,但需注意表面波损耗(厚度≤λ/10 时可忽略);

反射板设计:在天线下方增加金属反射板(距离 λ/4),可将全向辐射转为定向辐射,增益提升 3-6dBi(如 2dBi 全向天线变为 5dBi 定向天线)。

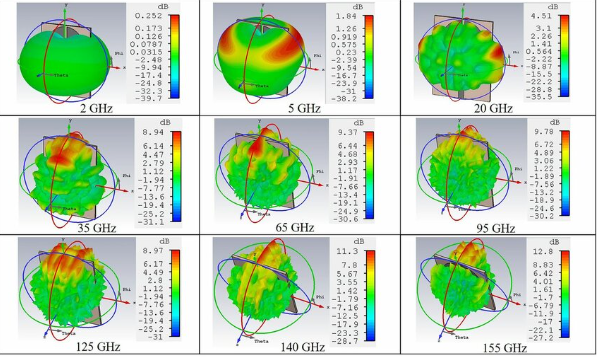

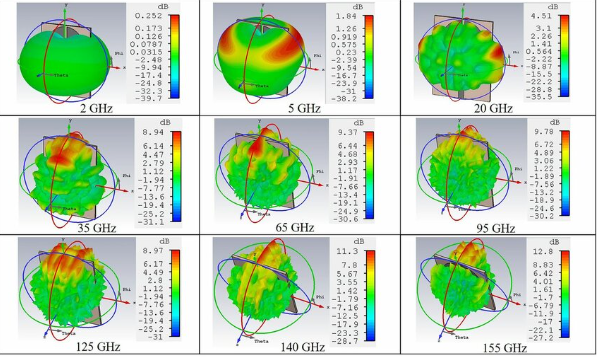

方向性控制

实测数据:某车载 GPS 天线(1575MHz)增加 15×15mm 反射板(距离 10mm)后,增益从 1.5dBi 提升至 4.2dBi,接收灵敏度提高 3dB(距离增加√2 倍)。

四、极化特性设计与轴比优化

极化匹配(发射与接收天线极化一致)可减少 30dB 以上损耗,PCB 天线的极化设计需根据应用场景选择。

极化类型选择

圆极化实现方法

单馈点圆极化:在方形贴片的一个角切去三角形(边长 0.1λ),引入两个正交模式,实现圆极化。1575MHz 天线切角 5mm,AR=2.8dB;

双馈点圆极化:通过 90° 移相器给两个正交馈点馈电,AR≤1dB,但结构复杂;

螺旋结构:平面螺旋天线天然圆极化,3 匝螺旋在 1-3GHz 内 AR≤3dB。

轴比优化技巧

仿真中通过调整切角尺寸、馈电点位置或螺旋匝数,使两个正交模式的幅度差≤1dB,相位差 90°±5°。实测中可通过微调贴片尺寸(±0.1mm)优化 AR,通常可将 AR 从 5dB 降至 2.5dB。

应用案例:北斗导航终端采用单馈点切角微带天线,AR=2.5dB,在城市峡谷环境中定位精度比线极化天线提高 2-3 米。

五、小型化设计与性能平衡

便携设备(如智能手表、物联网传感器)要求 PCB 天线尺寸≤300mm2,需在小型化与性能间平衡。

小型化技术

高介电常数基板:陶瓷基板(εr=9.8)比 FR-4 尺寸减小 50%,但带宽从 5% 降至 2%;

折叠与弯曲:将线性天线折叠成 “U” 型或 “Z” 型,长度缩短 60%(如 900MHz 天线从 167mm 缩至 65mm);

加载技术:在辐射体上串联电感或并联电容,引入电抗性负载,等效延长电流路径,尺寸可缩小 40%,但效率降低 10-15%。

性能补偿措施

实例:某蓝牙标签天线(2.4GHz)采用折叠结构 + 陶瓷基板,尺寸 12×8mm,增益 - 1dBi,效率 55%,通信距离 50 米,满足资产追踪需求。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号