一文搞懂PCB铅焊料与无铅焊料的工艺适配差异

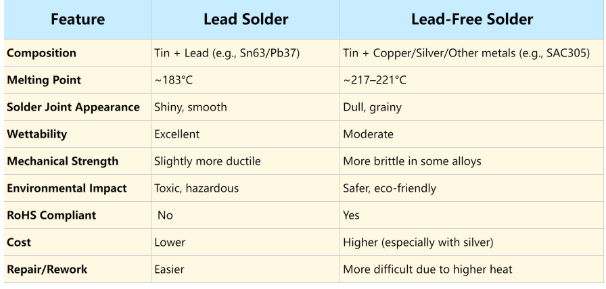

PCB 焊接工艺的核心是通过焊料的熔化与凝固,实现元器件与基板的可靠连接。铅焊料与无铅焊料因成分、熔点等特性差异,在焊接工艺的温度曲线、助焊剂选择、设备要求及缺陷控制等方面存在显著适配差异。掌握这些差异,是确保焊接质量、提升生产良率的关键。

一、焊接温度曲线的适配差异

焊接温度曲线是决定焊接质量的核心参数,铅焊料与无铅焊料因熔点不同,温度曲线的各阶段参数差异明显。

(一)铅焊料的温度曲线(以 Sn63Pb37 为例)

Sn63Pb37 的共晶熔点为 183℃,典型温度曲线分为四个阶段:

预热阶段:温度从室温升至 150-170℃,升温速率控制在 1-3℃/s,持续 60-90 秒。此阶段旨在去除焊膏中的溶剂,避免焊接时产生气泡,同时防止基板与元器件因温度骤升受损;

恒温阶段:温度维持在 150-170℃,持续 40-60 秒。进一步挥发溶剂,激活助焊剂,为焊接阶段做准备;

焊接阶段:温度快速升至 210-230℃(高于熔点 27-47℃),升温速率 2-4℃/s,持续 30-45 秒。确保焊料充分熔化,形成良好的焊点;

冷却阶段:温度从焊接温度降至室温,降温速率 1-3℃/s。避免焊点因快速冷却产生内应力,影响机械性能。

铅焊料的温度曲线窗口较宽,对设备精度要求较低,即使温度波动 ±10℃,仍能保证焊接质量,因此在传统波峰焊与回流焊设备中应用广泛。

(二)无铅焊料的温度曲线(以 SAC305 为例)

SAC305 的共晶熔点为 217℃,温度曲线需适应更高的焊接温度,且参数控制更严格:

预热阶段:温度升至 180-200℃,升温速率 1-2℃/s,持续 80-120 秒。无铅焊料的助焊剂活性温度较高,需更长预热时间激活助焊剂,同时避免溶剂残留导致焊点空洞;

恒温阶段:温度维持在 180-200℃,持续 60-80 秒。进一步提升基板与元器件温度,减少焊接阶段的温度梯度,防止元器件封装开裂;

焊接阶段:温度升至 240-260℃(高于熔点 23-43℃),升温速率 2-3℃/s,持续 40-60 秒。需严格控制高温停留时间,过长会导致焊盘氧化、基板变色,过短则焊料熔化不充分,易出现虚焊;

冷却阶段:温度降至室温,降温速率 1-2℃/s。无铅焊料的凝固区间较窄,快速冷却易形成细晶粒结构,提升焊点强度,但降温过快会导致 PCB 翘曲,需精准控制速率。

无铅焊料的温度曲线窗口窄,对设备的温控精度要求极高(±5℃),需采用具备多温区控制的回流焊设备,部分高端设备甚至配备实时温度监测系统,确保每个焊点的温度符合曲线要求。

二、助焊剂的适配差异

助焊剂的核心作用是去除焊盘与元器件引脚的氧化层,改善焊料的润湿性能,铅焊料与无铅焊料因表面张力、氧化特性不同,对助焊剂的成分要求差异显著。

(一)铅焊料的助焊剂选择

铅焊料(Sn63Pb37)的表面张力较低(约 450mN/m),氧化速率慢,助焊剂的活性要求较低,传统松香基助焊剂即可满足需求:

成分:以松香(树脂酸)为基体,添加少量活化剂(如有机酸)与溶剂(如乙醇),活性等级通常为 RMA(中等活性);

特点:松香的成膜性好,焊接后形成的保护膜可防止焊点氧化,且残留量少,多数场景下无需清洗;

适用工艺:适用于波峰焊与回流焊,尤其在手工焊接中,松香基助焊剂的流动性与润湿性可确保焊点成型美观。

例如,传统计算机主板的波峰焊工艺中,采用 RMA 级松香助焊剂,配合 Sn63Pb37 焊料,焊接缺陷率可控制在 0.5% 以下。

(二)无铅焊料的助焊剂选择

无铅焊料(如 SAC305)的表面张力较高(约 500mN/m),且 Sn、Ag 等元素的氧化速率快(Sn 在 200℃以上易生成 SnO?),需采用高活性助焊剂:

成分:以合成树脂为基体,添加高活性活化剂(如有机羧酸、卤素化合物)与高温溶剂(如乙二醇醚),活性等级多为 RA(高活性)或 RSA(超高活性);

特点:高活性活化剂可有效去除氧化层,改善焊料的润湿性能,但残留量较高,且部分卤素化合物可能导致焊点腐蚀,需根据应用场景选择无卤素助焊剂;

分类与适用场景:

无卤素助焊剂:卤素含量≤500ppm,适用于消费电子、医疗设备等对腐蚀敏感的场景,如智能手机 PCB 的回流焊,可避免助焊剂残留导致的电路短路;

有卤素助焊剂:卤素含量 500-1500ppm,活性更强,适用于汽车电子、工业控制等高温场景,焊接后需通过清洗工艺(如超声波清洗)去除残留。

无铅焊料的助焊剂成本较高,约为铅焊料助焊剂的 1.5-2 倍,且对存储条件要求严格(需密封、避光存储,保质期通常为 6 个月),否则易失效。

三、焊接设备的适配差异

铅焊料与无铅焊料的工艺需求差异,导致对焊接设备的加热方式、温控精度、材质耐温性等要求不同,设备升级是无铅化转型的重要成本投入。

(一)铅焊料适配的设备特点

铅焊料的焊接温度低(210-230℃),对设备要求较低,传统设备即可满足需求:

波峰焊设备:焊锡槽材质为普通不锈钢,加热方式为电阻加热,温控精度 ±10℃,无需特殊防腐处理;

回流焊设备:多为 4-6 温区,加热方式为热风加热,温控精度 ±8℃,冷却系统为自然冷却或简易风冷;

手工焊接工具:普通电烙铁(功率 20-30W)即可,烙铁头材质为铜合金,无需耐高温涂层。

这类设备的采购成本低,波峰焊设备约 10-20 万元 / 台,回流焊设备约 5-15 万元 / 台,且维护简单,适合中小批量生产。

(二)无铅焊料适配的设备升级需求

无铅焊料的焊接温度高(240-260℃),且 Sn、Ag 等元素易与设备材质反应,需对设备进行多方面升级:

波峰焊设备:

焊锡槽材质:采用钛合金或不锈钢镀铬材质,防止 Sn 与 Fe 反应生成 FeSn?化合物,避免焊料污染与槽体腐蚀;

加热方式:升级为电磁感应加热,温控精度提升至 ±5℃,确保焊锡槽温度均匀;

助焊剂回收系统:新增高效过滤装置,回收无铅助焊剂中的杂质,降低成本;

升级后的波峰焊设备成本约 30-50 万元 / 台,是传统设备的 2-3 倍。

回流焊设备:

温区数量:增至 8-12 温区,实现更精细的温度控制,部分高端设备采用 “上下独立温控”,确保 PCB 正反面温度均匀;

加热方式:采用热风 + 红外混合加热,提升热传递效率,减少 PCB 局部过热;

冷却系统:升级为强制水冷,冷却速率可调节(1-5℃/s),满足无铅焊料的冷却需求;

升级后的回流焊设备成本约 20-40 万元 / 台,是传统设备的 3-4 倍。

手工焊接工具:

电烙铁:功率提升至 30-60W,烙铁头采用镀铁或陶瓷涂层,耐高温且防腐蚀;

温度控制:配备数显温控器,温控精度 ±2℃,避免烙铁头温度过高导致焊料氧化;

单把无铅专用电烙铁成本约 500-1000 元,是传统电烙铁的 5-10 倍。

四、焊接缺陷的控制差异

铅焊料与无铅焊料的焊接缺陷类型与成因不同,需针对性采取控制措施,以提升生产良率。

(一)铅焊料的常见缺陷与控制

铅焊料的焊接缺陷较少,主要包括虚焊、桥连与焊料不足:

虚焊:成因是助焊剂活性不足或焊接温度过低,控制措施为选用 RMA 级助焊剂,确保焊接温度达到 210-230℃;

桥连:成因是焊料过多或焊接时间过长,控制措施为优化焊膏印刷量(钢网厚度 0.12-0.15mm),缩短焊接时间至 30-45 秒;

焊料不足:成因是焊膏量少或润湿性能差,控制措施为调整钢网开口尺寸,确保焊膏足量,同时清洁焊盘氧化层。

铅焊料的缺陷率通常低于 1%,通过常规检测(如目视 inspection)即可有效控制。

(二)无铅焊料的常见缺陷与控制

无铅焊料的焊接缺陷更多,主要包括空洞、焊点脆化、焊盘剥离与润湿性差:

空洞:成因是高温下助焊剂挥发剧烈,且无铅焊料的流动性差,气泡无法及时排出。控制措施为选用低挥发助焊剂,优化焊接温度曲线(延长恒温阶段时间),采用氮气保护焊接(减少氧化,提升焊料流动性),可将空洞率控制在 15% 以下;

焊点脆化:成因是无铅焊料与铜箔反应生成厚的 Cu?Sn?金属间化合物(IMC)。控制措施为在焊盘表面涂覆 Ni-Au 镀层(厚度 5-10μm),减少 IMC 生成,同时缩短焊接高温停留时间;

焊盘剥离:成因是无铅焊料的焊接温度高,基板与焊盘的热应力大。控制措施为选用高 Tg 基板(Tg≥170℃),优化 PCB 设计(增加焊盘尺寸),降低冷却速率;

润湿性差:成因是无铅焊料的表面张力高,且易氧化。控制措施为选用高活性助焊剂(RA 级),焊接前清洁焊盘与元器件引脚(采用等离子清洗),必要时采用氮气保护(氧含量≤100ppm)。

无铅焊料的缺陷率通常为 2%-5%,需采用 X-Ray、AOI 等自动化检测设备,才能及时发现并修复缺陷。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号