消费电子PCB厂家如何进行材料选型?|捷配PCB

消费电子 PCB 的材料选型直接影响产品的性能、成本与可靠性,不同产品(如智能手机、耳机、智能家居设备)的需求差异显著。材料选型需综合考量电气性能、机械性能、热性能与成本预算,避免 “过度设计” 或 “性能不足”。掌握科学的选型策略,是实现消费电子 PCB 高性价比设计的关键。

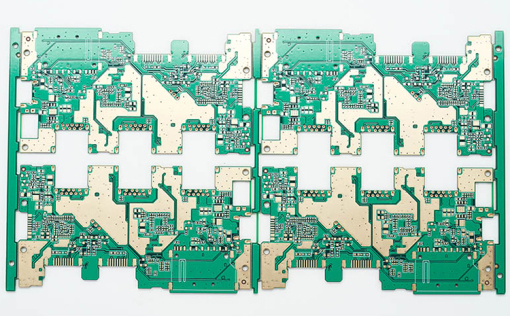

一、基板材料选型:平衡性能与成本

基板材料是 PCB 的基础,消费电子 PCB 常用的基板包括 FR-4、PI(聚酰亚胺)与 PTFE(聚四氟乙烯),需根据产品类型选择:

(一)FR-4 基板:消费电子的主流选择

FR-4 基板以环氧树脂为树脂基体,玻璃纤维布为增强材料,具有成本低、加工性好的优势,适用于大多数消费电子(如智能手机主板、平板电脑、智能家居设备):

性能特点:介电常数(Dk)4.2-4.8(1GHz),介电损耗(Df)0.02-0.03,满足中低频信号(≤2.4GHz)传输需求;玻璃化转变温度(Tg)通常为 130-170℃,可承受无铅焊接温度(260℃);弯曲强度 150-200MPa,机械性能稳定;

选型细分:

中低端产品(如入门级手机、机顶盒):选择 Tg=130-150℃的普通 FR-4,成本约 80 元 /m2;

中高端产品(如旗舰手机、超薄笔记本):选择 Tg=150-170℃的高 Tg FR-4,耐温性与稳定性更优,成本约 120 元 /m2;

大功率产品(如快充充电器、游戏本):选择高导热 FR-4(导热系数 0.8-1.2W/(m?K)),通过添加陶瓷填料(如氧化铝)提升散热性能,成本约 180 元 /m2;

应用案例:某品牌中端手机主板采用 Tg=150℃的 FR-4 基板,在 260℃焊接工艺中无基板分层,日常使用中温度稳定在 60℃以内,完全满足需求。

(二)PI 基板:柔性消费电子的核心材料

PI 基板具有优异的柔韧性与耐高温性,是柔性 PCB(FPC)的唯一选择,适用于可穿戴设备、折叠屏手机、无线耳机等产品:

性能特点:Dk=3.2-3.8(1GHz),Df=0.008-0.015,高频性能优于 FR-4;Tg≥250℃,长期耐温可达 200℃,短期可承受 300℃以上高温;断裂伸长率≥50%,弯曲半径可小至 1mm;

选型细分:

普通柔性产品(如智能手环、耳机线缆):选择厚度 25-50μm 的普通 PI 基板,成本约 300 元 /m2;

高可靠性产品(如折叠屏手机柔性区域):选择厚度 50-75μm 的高强度 PI 基板,添加碳纤维增强,弯曲寿命达 20 万次以上,成本约 500 元 /m2;

应用案例:某折叠屏手机的柔性铰链 PCB 采用 75μm 厚的高强度 PI 基板,配合 12μm 压延铜箔,经过 20 万次折叠测试(折叠半径 2mm),基板无开裂,线路导通率保持 100%。

(三)PTFE 基板:高频消费电子的特殊选择

PTFE 基板(特氟龙)具有极低的介电损耗与稳定的介电常数,适用于高频消费电子(如 5G 路由器、卫星电视接收器):

性能特点:Dk=2.1-2.3(1GHz),Df=0.001-0.003,高频信号传输损耗极低;耐温性优异(Tg 无上限,长期耐温 260℃);但机械强度低(弯曲强度 80-100MPa),加工难度大,成本高(约 1000 元 /m2);

应用场景:仅限高频信号模块,如 5G 路由器的射频 PCB、高端无人机的通信模块,普通消费电子极少采用;

应用案例:某 5G 路由器的射频 PCB 采用 PTFE 基板,在 28GHz 频段下,信号传输损耗仅 0.3dB/cm,较 FR-4 基板(损耗 0.8dB/cm)提升 62.5%,确保 5G 信号稳定传输。

二、铜箔材料选型:适配电流与柔性需求

铜箔是 PCB 线路的导电载体,消费电子 PCB 常用的铜箔包括电解铜箔与压延铜箔,选型需关注厚度、导电性与柔韧性:

(一)电解铜箔:刚性 PCB 的主流选择

电解铜箔通过电解工艺制成,成本低、导电性好,适用于刚性 FR-4 PCB(如智能手机主板、平板电脑):

性能特点:厚度 12-35μm,导电率≥98%(IACS),抗拉强度 250-300MPa;表面粗糙度较高(Ra=1.5-3μm),与基板结合力强(剥离强度≥0.7kgf/cm);

选型细分:

普通信号线路:选择 12-18μm 电解铜箔,满足 1A 以下电流传输;

电源线路(如快充回路):选择 25-35μm 电解铜箔,支持 3-5A 电流,避免线路发热;

应用案例:某快充充电器的 PCB 电源线路采用 35μm 电解铜箔,传输 5A 电流时,线路温度仅升高 5℃,远低于安全阈值(60℃)。

(二)压延铜箔:柔性 PCB 的唯一选择

压延铜箔通过轧制工艺制成,柔韧性与平整度优异,适用于柔性 PI PCB(如可穿戴设备、折叠屏):

性能特点:厚度 9-18μm,导电率≥99%(IACS),断裂伸长率 15%-30%(电解铜箔仅 5%-10%);表面粗糙度低(Ra=0.5-1μm),适合精细线路(线宽≤0.05mm);

选型细分:

普通柔性产品(如智能手表表带):选择 12-18μm 压延铜箔,成本约 80 元 /kg;

高柔性产品(如折叠屏铰链):选择 9μm 超薄压延铜箔,弯曲寿命提升 50%,成本约 120 元 /kg;

应用案例:某智能手环的 FPC 采用 9μm 压延铜箔,线路宽度 0.05mm,经过 10 万次弯曲测试(弯曲半径 3mm),线路无断裂,导通电阻变化率≤10%。

三、阻焊材料选型:兼顾防护与外观

阻焊材料用于保护 PCB 线路,防止氧化与短路,同时影响产品外观,消费电子 PCB 常用的阻焊材料包括液态光成像阻焊剂(LPI)与干膜阻焊剂:

(一)液态光成像阻焊剂(LPI):主流选择

LPI 通过丝网印刷与紫外线固化成型,适用于大多数消费电子 PCB,尤其适合复杂表面形貌:

性能特点:绝缘电阻≥1012Ω,耐焊性(260℃,10 秒)无起泡脱落;颜色丰富(黑色、白色、蓝色等),可满足消费电子的外观需求;成本低(约 50 元 /kg),生产效率高;

选型细分:

外观优先产品(如手机主板、无线耳机):选择黑色高光泽 LPI,提升产品质感;

散热优先产品(如快充充电器):选择白色或透明 LPI,白色阻焊剂的反射率高,可辅助散热;

应用案例:某品牌无线耳机 PCB 采用黑色高光泽 LPI,表面平整度 Ra≤0.5μm,绝缘电阻 1013Ω,耐焊性测试后无任何缺陷。

(二)干膜阻焊剂:精细线路的选择

干膜阻焊剂通过贴膜与紫外线固化成型,分辨率高(≤50μm),适用于精细线路 PCB(如 SiP 模组基板):

性能特点:分辨率高,可实现窄间距阻焊(间距≤0.05mm);绝缘性能优异(绝缘电阻≥1013Ω);但成本高(约 150 元 /m2),不适合复杂曲面;

应用场景:仅限高密度、精细线路的消费电子 PCB,如高端智能手机的 SiP 模组基板、微型传感器 PCB;

应用案例:某旗舰手机的 SiP 模组 PCB 采用干膜阻焊剂,阻焊间距 0.05mm,线路宽度 0.03mm,无阻焊偏移或覆盖线路问题,良率达 99%。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号