PCB层压材料的选择与特性匹配

在 PCB 制造流程中,层压材料的选择直接决定了电路板的电气性能、机械强度和环境适应性。不同应用场景下,材料的特性匹配度往往成为产品可靠性的核心影响因素。目前市场上主流的 PCB 层压材料可分为环氧树脂基、聚酰亚胺基、聚苯醚基三大类,各类材料在性能指标上存在显著差异。

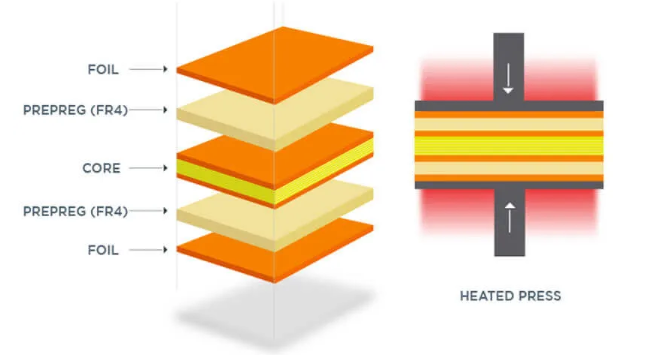

环氧树脂基材料(以 FR-4 为代表)是当前应用最广泛的层压基材,其优势在于成本可控、加工性能优异,且具有良好的机械强度和绝缘性能。FR-4 材料由玻璃纤维布浸渍环氧树脂制成,固化后形成的基材 Tg 值(玻璃化转变温度)通常在 130-150℃之间,能够满足消费电子、家用电器等中低功率设备的使用需求。但在高频信号传输场景下,FR-4 材料的介电损耗(Df)较高(通常在 0.02-0.03@1GHz),容易导致信号衰减,因此不适用于 5G 通信、雷达等高频领域。

聚酰亚胺基材料则凭借出色的耐高温性能成为高端 PCB 的首选。这类材料的 Tg 值普遍超过 250℃,长期使用温度可达到 200℃以上,同时具备优异的耐化学腐蚀性和抗辐射能力。在航空航天、军工电子等极端环境应用中,聚酰亚胺基层压材料能够保证电路板在高温、高湿度、强振动条件下稳定工作。不过,该类材料的缺点也较为明显,一方面其介电常数(Dk)较高(约 3.5-4.0@1GHz),不利于高频信号传输;另一方面,材料成本是 FR-4 的 3-5 倍,限制了其在民用领域的大规模应用。

聚苯醚基(PPO/PPE)材料是高频 PCB 领域的理想选择,其介电常数(Dk≈2.4-2.8@1GHz)和介电损耗(Df≈0.002-0.004@1GHz)均处于较低水平,能够有效减少信号传输过程中的延迟和衰减。此外,聚苯醚基材料还具有良好的尺寸稳定性,热膨胀系数(CTE)与铜箔匹配度高,可降低层压过程中因热应力导致的翘曲风险。在 5G 基站、毫米波雷达、高速服务器等对信号完整性要求极高的场景中,聚苯醚基层压材料已成为主流选择。但该类材料的加工难度较大,需要严格控制层压温度和压力参数,且对湿度敏感,储存和加工过程中需保持干燥环境。

在实际材料选择过程中,需综合考虑多方面因素。首先是电气性能需求,高频应用优先选择低 Dk、低 Df 的聚苯醚基材料,而高压场景则需关注材料的击穿电压和绝缘电阻;其次是环境适应性,高温环境下需选用高 Tg 的聚酰亚胺基材料,潮湿环境则需考虑材料的吸水率;最后是成本与量产可行性,消费电子领域可优先采用 FR-4 材料以控制成本,而高端工业设备则需在性能与成本之间寻找平衡。此外,材料的环保性也逐渐成为选择标准,符合 RoHS、REACH 等环保法规的无卤阻燃材料已成为行业发展趋势。

材料特性与 PCB 设计参数的匹配同样关键。例如,在多层 PCB 设计中,层压材料的厚度均匀性直接影响层间对准精度,偏差需控制在 ±5% 以内;而在柔性 PCB 领域,材料的柔韧性和抗弯折性能则需重点评估。因此,工程师在选择层压材料时,需建立 “需求 - 性能 - 成本” 的三维评估模型,通过样品测试、可靠性验证等手段,确保材料特性与产品设计要求高度匹配。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号