PCB厚度的场景化选型与常见问题解决

PCB 厚度的选型需 “场景化适配”—— 消费电子追求 “薄型化”(1.0-1.2mm),需平衡厚度与信号性能;工业控制侧重 “可靠性”(1.6-2.4mm),需兼顾机械强度与散热;汽车电子需 “车规级稳定”(1.6mm 为主),需匹配振动与温度环境。若选型不当,会引发信号损耗、机械断裂、散热不良等问题。今天,我们针对四大典型场景,解析厚度选型逻辑、常见问题及解决方案,结合实战案例,帮你掌握场景化选型方法。

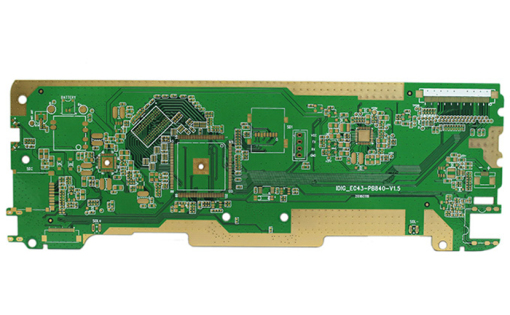

一、场景 1:消费电子(手机主板)—— 薄型化与信号性能的平衡

1. 场景需求

核心需求:手机主板需适配薄型外壳(厚度≤1.2mm),同时满足 5G 信号传输(3.5GHz 频段,插入损耗≤0.4dB/inch)、抗弯曲(日常佩戴弯曲无断裂);

限制条件:厚度超 1.2mm 无法装入外壳,过薄(<1.0mm)会导致信号损耗超标与机械强度不足。

2. 厚度选型逻辑

目标厚度:1.0-1.2mm(基材 0.8-1.0mm + 1oz 铜箔),兼顾薄型化与性能;

关键考量:

基材厚度 0.9mm(±5% 公差),确保射频线路阻抗精度(50±1Ω),信号损耗控制在 0.35-0.4dB/inch;

1oz 铜箔(35μm),满足电流承载(如 CPU 供电线路 1.5A)与基础散热(芯片功耗 5W);

总厚度 1.1mm(±5% 公差),适配手机中框(容纳空间 1.15mm)。

3. 常见问题与解决方案

问题 1:厚度 1.0mm,信号损耗 0.5dB/inch(超标)

原因:基材过薄(0.8mm),介质损耗与导体损耗叠加;

解决方案:基材增厚至 0.9mm,线路宽度从 0.28mm 微调至 0.29mm(补偿阻抗),损耗降至 0.38dB/inch。

问题 2:厚度 1.0mm,弯曲测试(曲率半径 5mm)开裂率 15%

原因:机械强度不足,铜箔与基材结合力弱;

解决方案:在主板边缘贴装 PI 补强片(局部厚度增至 1.2mm),铜箔改用粗化处理(Ra=1.0μm),开裂率降至 2%。

二、场景 2:工业控制(PLC 主板)—— 机械强度与散热的双重保障

1. 场景需求

核心需求:PLC 主板需承受工业车间振动(10-500Hz,加速度 3g)、承载 500g 电源模块,同时散热(CPU 功耗 10W),工作温度 - 10-60℃;

限制条件:厚度过薄(<1.6mm)抗振动与承重不足,过厚(>2.0mm)会导致与控制柜贴合不良。

2. 厚度选型逻辑

目标厚度:1.6-1.8mm(基材 1.4-1.5mm + 1-2oz 铜箔);

关键考量:

基材 1.4mm,X/Y 方向 CTE 14ppm/℃,与元件(如连接器 CTE 16ppm/℃)匹配,减少热应力;

电源线路用 2oz 铜箔(70μm),载流能力 2.5A,满足 12V 电源需求;

总厚度 1.6mm,抗折强度 35N,承重 500g 无变形,振动测试(1000 小时)焊点脱落率 < 1%。

3. 常见问题与解决方案

问题 1:厚度 1.6mm,电源线路温度 65℃(超标,要求≤60℃)

原因:1oz 铜箔散热不足;

解决方案:电源线路局部改用 2oz 铜箔(总厚度不变,其他区域仍 1oz),温度降至 55℃。

问题 2:厚度 1.6mm,承载 500g 模块后下垂 1.2mm(要求≤1mm)

原因:承重能力不足;

解决方案:在模块下方增加 2 个支撑柱(高度 1.6mm),下垂量降至 0.5mm,符合要求。

三、场景 3:汽车电子(车载雷达)—— 车规级稳定与信号精度

1. 场景需求

核心需求:车载雷达 PCB 需承受 - 40-85℃宽温、2000Hz 振动(加速度 5g),同时满足 77GHz 毫米波信号传输(插入损耗≤0.5dB/inch)、与雷达天线匹配(阻抗 50±1Ω);

限制条件:厚度偏差会导致天线位置偏移,影响测距精度;过薄会导致振动失效。

2. 厚度选型逻辑

目标厚度:1.6mm(基材 1.4mm + 1oz 铜箔,高频基材罗杰斯 4350B);

关键考量:

高频基材 1.4mm(Dk 3.48,Df 0.0031),77GHz 频段损耗 0.45dB/inch,满足雷达信号要求;

1oz 铜箔,表面粗糙度 Ra≤0.3μm,减少趋肤效应损耗;

总厚度 1.6mm(±5% 公差),与雷达外壳(容纳空间 1.7mm)匹配,同时确保天线位置精度(偏差≤0.05mm)。

3. 常见问题与解决方案

问题 1:厚度 1.6mm,温度循环(-40-85℃)后阻抗偏差 ±3Ω

原因:基材与铜箔 CTE 匹配不良,热应力导致线路变形;

解决方案:选用低 CTE 基材(X/Y CTE 13ppm/℃),线路设计增加 “蛇形补偿段”,阻抗偏差降至 ±1Ω。

问题 2:厚度 1.6mm,振动测试后雷达测距精度从 ±0.1m 降至 ±0.3m

原因:PCB 振动导致天线位置偏移;

解决方案:PCB 边缘增加金属固定架(与外壳刚性连接),振动位移从 0.1mm 降至 0.03mm,精度恢复 ±0.1m。

四、场景 4:高功率设备(LED 驱动板)—— 散热优先的厚板选型

1. 场景需求

核心需求:LED 驱动板需承载 10A 大电流(12V 电源)、散热(总功耗 20W),工作温度≤70℃,同时抗老化(寿命 5 万小时);

限制条件:薄 PCB 无法满足载流与散热,需厚铜箔与厚基材。

2. 厚度选型逻辑

目标厚度:2.4mm(基材 2.0mm + 2oz 铜箔);

关键考量:

2oz 铜箔(70μm),1mm 宽线路载流 2.5A,10A 电流需 4mm 宽线路,载流安全;

基材 2.0mm,热容量大,温度上升速率慢(2.3℃/ 秒),应对脉冲负载;

总厚度 2.4mm,可设计散热过孔(孔径 0.5mm,间距 2mm),提升热扩散效率。

3. 常见问题与解决方案

问题 1:厚度 2.4mm,LED 工作温度 75℃(超标,要求≤70℃)

原因:散热过孔密度不足;

解决方案:增加散热过孔密度(从 2mm 间距降至 1.5mm),同时在 PCB 背面贴装铝基板(导热系数 200W/(m?K)),温度降至 65℃。

问题 2:厚度 2.4mm,Z 方向 CTE 75ppm/℃,与铝基板(CTE 23ppm/℃)匹配不良

原因:CTE 差异过大,热应力导致分层;

解决方案:使用导热胶(CTE 50ppm/℃)贴合铝基板,补偿 CTE 差异,分层率从 5% 降至 0.1%。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号