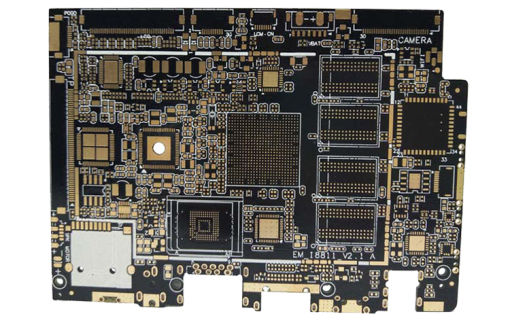

汽车电子PCB的车规级可靠性测试:抵御车载极端环境的核心保障

汽车电子系统的工作环境远比消费电子恶劣 —— 从零下 40℃的北方寒冬,到零上 85℃的发动机舱高温,从持续颠簸的乡村土路,到高湿度的沿海梅雨天气,车载 PCB 需在 “冷热交替、振动冲击、湿热侵蚀” 的多重考验下稳定工作 10 年以上。据行业数据显示,约 45% 的车载电子故障源于 PCB 可靠性不足,因此车规级可靠性测试已成为汽车电子 PCB 量产前的 “必经关卡”,其测试标准与执行精度直接决定了车载系统的使用寿命与行车安全。

温度循环测试是验证 PCB 耐高低温能力的核心项目,需模拟汽车全生命周期的温度变化。根据 AEC-Q104 车规标准,车规 PCB 需经历 - 40℃~125℃的温度循环测试,循环次数不少于 1000 次,每次循环包含 “低温保持 1 小时 - 升温 1 小时 - 高温保持 1 小时 - 降温 1 小时” 的完整流程。测试过程中,PCB 的基材与铜箔因热膨胀系数差异(FR-4 基材热膨胀系数约 15ppm/℃,铜箔约 17ppm/℃),会产生周期性应力,若基材韧性不足或铜箔附着力差,极易出现线路开裂、焊盘脱落。某 Tier 1 供应商为新能源汽车电机控制器开发的 PCB,初期未通过温度循环测试 ——500 次循环后出现 20% 的焊盘脱落;后优化基材(选用 Tg 值 170℃的车规级 FR-4)与电镀工艺(增加铜箔附着力测试),最终通过 1000 次循环测试,焊盘脱落率降至 0.1% 以下。

随机振动测试则针对车载 PCB 的抗冲击能力,模拟汽车行驶中的颠簸与振动。汽车行驶时,PCB 承受的振动频率覆盖 5Hz~2000Hz,其中发动机怠速时的低频振动(5Hz~50Hz)易导致 PCB 与连接器接触松动,高速行驶时的高频振动(500Hz~2000Hz)则可能引发细线路断裂。根据 ISO 16750-3 标准,车规 PCB 需在 10m/s2~200m/s2 的加速度下,进行 2 小时 / 轴向(X、Y、Z 三轴)的随机振动测试,测试后需满足 “电气性能无异常、无机械损伤”。某车企的车载中控 PCB,初期因未优化器件布局(将重型连接器布置在 PCB 边缘),振动测试后出现 15% 的连接器接触不良;后将连接器移至 PCB 中心固定区域,并增加金属加固支架,测试通过率提升至 100%。

湿热老化测试聚焦 PCB 的耐潮湿侵蚀能力,尤其针对南方多雨地区与新能源汽车的电池舱高湿环境。依据 IEC 60068-2-38 标准,车规 PCB 需在 85℃、85% 相对湿度的环境下持续放置 1000 小时,测试后绝缘电阻需≥10^8Ω,且无线路腐蚀、基材分层。潮湿环境下,水汽易渗入 PCB 的层间缝隙,导致基材介电性能下降,甚至引发线路短路 —— 某商用车的电池管理系统 PCB,未做防潮处理前,湿热测试后绝缘电阻仅 10^6Ω,出现 3 处线路短路;后在 PCB 表面涂覆车规级三防漆(厚度 0.15mm),并优化层压工艺(减少层间气泡),测试后绝缘电阻稳定在 10^10Ω 以上,无任何短路问题。

车规级 PCB 的可靠性测试需覆盖温度、振动、湿热等多维度,且需严格遵循国际标准。捷配深耕汽车电子 PCB 领域,所有产品均遵循 IATF16949 车规质量管理体系,可完成 AEC-Q104、ISO 16750-3 等标准规定的全项可靠性测试,包括 1000 次温度循环、三轴随机振动、1000 小时湿热老化等;同时选用 Tg170℃~200℃的车规级基材,搭配 2~6oz 厚铜工艺与车规三防漆涂覆,确保 PCB 在车载极端环境下使用寿命超 10 年,批量良率稳定在 99.7% 以上,已为多家车企及 Tier 1 供应商提供电机控制器、电池管理系统、车载中控等核心 PCB 解决方案。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号