新能源汽车高压电子PCB:耐高压与散热设计技术方案

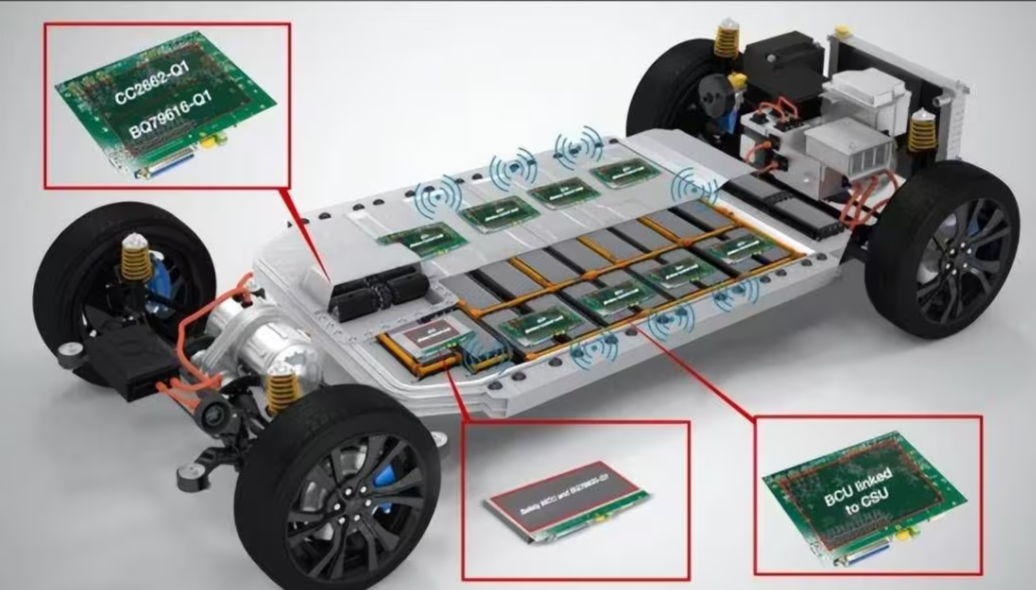

随着新能源汽车续航里程提升,高压系统(电压 300V~800V)已成为主流 —— 电池管理系统(BMS)、电机控制器、车载充电机(OBC)等核心部件,需通过高压 PCB 实现电能传输与信号控制。与传统低压 PCB(12V~48V)不同,高压 PCB 面临 “耐高压绝缘” 与 “高功率散热” 两大核心挑战:若绝缘性能不足,易引发爬电、击穿等安全隐患;若散热不及时,会导致 PCB 温度超过 125℃,加速器件老化甚至引发火灾。据行业统计,约 30% 的新能源汽车高压系统故障与 PCB 的绝缘或散热设计缺陷相关。

耐高压绝缘设计是高压 PCB 的安全底线,需从基材选择与结构设计双管齐下。基材方面,需选用耐高压车规级 FR-4,其击穿电压需≥40kV/mm(常规低压基材约 25kV/mm),且体积电阻率≥10^14Ω?cm,避免高压下的漏电风险。结构设计上,需严格控制 “爬电距离” 与 “电气间隙”—— 根据 IEC 60664-1 标准,800V 高压系统的 PCB 爬电距离需≥5mm(低压系统仅需 0.2mm),电气间隙≥4mm,且高压线路与低压信号线路需分开布局,中间设置 “隔离带”(宽度≥3mm),防止高压对低压信号的干扰。某新能源车企的 800V OBC PCB,初期因爬电距离仅 3mm,在高压测试中出现爬电现象(表面放电);调整设计后爬电距离增至 5.5mm,同时选用耐高压基材,最终通过 4000V 耐压测试(持续 1 分钟无击穿)。

高功率散热设计则是保障高压 PCB 稳定运行的关键。新能源汽车高压系统的功率密度可达 50W/cm3 以上,PCB 的铜箔与基材会因电流损耗产生大量热量(如电机控制器 PCB 的工作温度可达 100℃~130℃),需通过 “散热结构优化” 与 “热管理材料” 提升散热效率。铜箔方面,采用 2~6oz 厚铜(常规低压 PCB 为 1oz),厚铜的导热系数(401W/m?K)远高于基材(FR-4 约 0.3W/m?K),可快速将热量传导至散热区域;同时在 PCB 内层布置 “大面积散热铜箔”(占比≥70%),作为 “内部散热通道”。某车企的 BMS PCB,通过 6oz 厚铜与内层散热铜箔设计,将工作温度从 130℃降至 95℃,器件寿命延长 50%。此外,还可采用 “金属基板 + 绝缘层” 结构(如铝基板、铜基板),金属基板的导热系数可达 200W/m?K 以上,搭配 0.1mm 厚的陶瓷绝缘层(导热系数 10W/m?K),散热效率比传统 FR-4 PCB 提升 3 倍以上,适配电机控制器等超高功率场景。

高压 PCB 的测试验证同样严苛,需覆盖绝缘与散热双维度。绝缘测试包括 “耐压测试”(施加 1.5 倍额定电压,持续 1 分钟无击穿)、“绝缘电阻测试”(常温下≥10^8Ω,高温高湿下≥10^6Ω);散热测试则需在额定功率下监测 PCB 的温度分布(通过红外热成像仪),确保热点温度不超过基材 Tg 值的 80%(如 Tg170℃的基材,热点温度需≤136℃)。某 Tier 1 供应商的电机控制器 PCB,通过耐压测试(4800V/1min)与红外热成像测试(热点温度 128℃),完全满足 800V 高压系统需求。

新能源汽车高压电子 PCB 的设计需平衡安全性与散热性,技术门槛显著高于低压 PCB。捷配针对高压场景,提供耐高压车规级基材(击穿电压≥40kV/mm),支持 2~6oz 厚铜加工(铜厚均匀性 ±5%)与铝 / 铜基板定制,可实现 5mm 以上爬电距离设计;同时配备红外热成像测试设备,验证 PCB 散热性能,所有产品符合 IATF16949 车规认证与 IEC 60664-1 高压标准,批量良率稳定在 99.7% 以上,已为新能源汽车 BMS、电机控制器、OBC 等高压部件提供 PCB 解决方案,适配 300V~800V 全电压平台。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号