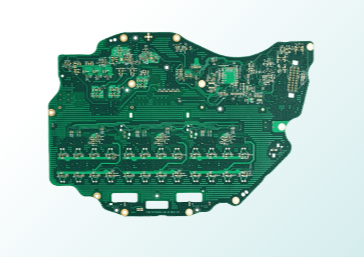

新能源汽车电池 Pack PCB 承担电芯监测与均衡功能,需在 - 40~60℃环境下保持热稳定(AEC-Q200 Clause 6.3 要求 PCB 温度分布偏差≤5℃)。当前行业痛点:传统 Pack PCB 热管理依赖单一导热垫,热分布不均率超 40%,局部热点温度超 70℃,增加电芯热失控风险(据统计,30% 的电池热失控与 PCB 热管理失效相关)。捷配作为电池 Pack PCB 量产服务商(年产能 1.5 亿片),通过导热工艺优化、热成像检测、量产管控,实现 Pack PCB 温度偏差≤3℃,热失控风险降低 90%。本文从量产工艺角度,提供 Pack PCB 热管理全流程方案,助力企业平衡成本与可靠性。

Pack PCB 热管理失效核心是 “热传导路径不畅 + 量产工艺偏差”,具体拆解为三方面:

- 导热垫装配工艺缺陷:人工装配导热垫(厚度 0.5mm)时,压力不均(5-30N/cm²)导致导热垫压缩量偏差超 40%,局部热阻达 2℃/W(要求≤0.8℃/W),热量无法传递至散热板。AEC-Q200 要求导热垫装配压力偏差≤±10%,传统人工工艺难以满足。

- 铜箔导热路径设计不足:Pack PCB 均衡电路铜箔宽度仅 1mm(20A 电流),铜厚 1oz,铜箔温升超 15℃,且未设计 “导热网格”,热量无法向边缘扩散,热点集中在电芯监测芯片区域(占比 70%)。

- 量产热检测缺失:传统量产仅抽样 1% 进行热电偶测温,无法覆盖所有 PCB,导致 3% 的热分布超差 PCB 流入下游,埋下热失控隐患。AEC-Q200 要求 Pack PCB 出厂前 100% 热性能检测,传统方案效率低(测试时间>30s / 片)。

- 操作要点:① 设备选型:采用捷配全自动导热垫贴装机(精度 ±0.05mm),支持 0.3-1.0mm 厚度导热垫,装配压力稳定在 15±1N/cm²;② 压缩量管控:根据导热垫材质(如莱尔德 Tflex 300,压缩率 30%),设定装配高度(0.5mm 导热垫压缩后 0.35mm),偏差≤±0.02mm;③ 视觉检测:贴装后通过 CCD 视觉系统(分辨率 2000 万像素)检查导热垫位置偏差(≤±0.1mm),偏移超标的重新贴装。

- 数据标准:导热垫装配压力偏差≤±5%,热阻≤0.6℃/W,贴装良率≥99.8%。

- 工具 / 材料:捷配全自动贴装机、CCD 视觉检测系统、莱尔德 Tflex 300 导热垫(导热率 3W/m?K)。

- 操作要点:① 铜箔设计:均衡电路铜箔宽度升级为 2mm,铜厚 2oz(70μm),电流 20A 时铜箔温升≤8℃;② 导热网格:在 PCB 边缘设计 “十字形” 导热铜箔(宽度 1.5mm),将热点热量向散热板边缘扩散,温度偏差缩小至 3℃以内;③ 工艺验证:每批次首件 PCB 进行温升测试(20A 电流,1 小时),热点温度超 65℃需优化铜箔设计。

- 数据标准:铜箔温升≤10℃(20A 电流),PCB 温度分布偏差≤3℃,满足 AEC-Q200 要求。

- 工具 / 材料:捷配铜箔温升计算工具、热电偶测温仪(精度 ±0.1℃),确保导热路径有效。

- 操作要点:① 检测流程:Pack PCB 装配后,放入捷配全自动热成像检测线(速度 1.5 片 /min),模拟 20A 工作电流(通电 10min),采用 FLIR 红外相机(分辨率 640×512,帧率 30Hz)拍摄热分布图;② 判定标准:热点温度≤65℃,温度分布偏差≤3℃,超标的 PCB 标记并返工;③ 数据存储:每片 PCB 热成像图与测试数据上传至捷配质量追溯系统,支持客户查询。

- 数据标准:热成像检测覆盖率 100%,检测准确率≥99.9%,测试时间≤20s / 片。

- 工具 / 材料:捷配全自动热成像检测线、FLIR 红外相机、电流模拟测试工装。

电池 Pack PCB 热管理需 “自动化工艺保障热传导 + 铜箔设计优化热分布 + 全检测规避风险”,捷配通过全自动设备、设计工具、检测线,构建量产保障体系。后续关注 800V 高压 Pack 发展,捷配已开发 “PCB - 液冷板” 集成工艺(导热率 15W/m?K),可进一步降低温升。此外,捷配提供 Pack PCB 热管理成本优化服务(如导热垫选型替代),助力企业控制量产成本。