PCB特殊电镀—软硬结合板电镀:柔性与刚性的工艺融合

来源:捷配

时间: 2025/12/19 09:07:42

阅读: 170

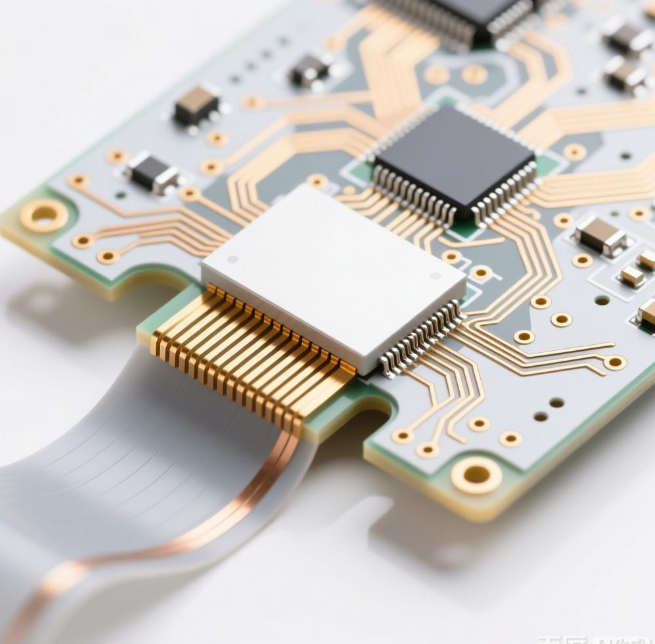

软硬结合板是一种兼具刚性 PCB 的机械强度和柔性 PCB 的弯折性能的特殊 PCB 产品,广泛应用于折叠屏手机、车载摄像头、医疗内窥镜等领域。而软硬结合板电镀是融合了刚性板电镀和柔性板电镀技术的特殊工艺,其核心难点在于解决柔性区域的镀层耐弯折性和刚性区域的镀层可靠性问题。

1. 软硬结合板的结构特点是什么?对电镀工艺提出了哪些特殊要求?

软硬结合板的典型结构是刚性区域(FR-4 基材)+ 柔性区域(PI 基材)+ 粘结层(胶黏剂),通过压合工艺将刚性区域和柔性区域结合为一体。这种结构特点对电镀工艺提出了三大特殊要求:

- 镀层的耐弯折性能:柔性区域需要承受数万次的弯折、卷曲,镀层不能出现开裂、剥离现象。常规刚性板电镀的镀层结晶粗大、韧性差,无法满足柔性区域的弯折需求。

- 不同基材的镀层附着力:刚性区域的 FR-4 基材和柔性区域的 PI 基材表面特性差异大,FR-4 基材表面粗糙,与镀层结合力强;PI 基材表面光滑,化学惰性强,与镀层结合力弱。电镀工艺需要同时保证两种基材的镀层附着力。

- 电镀过程中的基材保护:柔性区域的 PI 基材在酸性、碱性镀液中容易发生溶胀、变形,刚性区域的粘结层在高温电镀液中容易软化,导致软硬区域分层。电镀工艺需要采取有效的保护措施,避免基材损伤。

捷配在折叠屏手机软硬结合板生产中,针对这些要求,开发了专用的电镀工艺,实现了柔性区域 10 万次弯折无镀层开裂的优异性能。

2. 软硬结合板电镀的核心工艺选择:化学镀还是电镀?

软硬结合板电镀的工艺选择,需要根据刚性区域和柔性区域的不同需求进行组合,主流方案是 **“化学镀打底 + 脉冲电镀增厚”**,具体选择依据如下:

- 化学镀打底的必要性:柔性区域的 PI 基材表面不导电,无法直接进行电镀,需要先通过化学镀在 PI 表面沉积一层导电金属层(通常为化学镀铜),作为后续电镀的基底。化学镀铜层的厚度通常为 0.5~1μm,要求均匀、致密,与 PI 基材的结合力强。

- 脉冲电镀增厚的优势:化学镀铜层厚度较薄,无法满足线路导通的电阻要求,需要通过电镀增厚至 5~10μm。采用脉冲电镀替代传统直流电镀,能获得微晶结构的镀层,提升镀层的耐弯折性能。捷配的测试数据显示,脉冲电镀铜层的弯折寿命是直流电镀的 3 倍以上。

- 刚性区域的工艺适配:刚性区域的 FR-4 基材可以直接进行电镀,但为了保证与柔性区域镀层性能的一致性,通常采用与柔性区域相同的脉冲电镀工艺,确保整个 PCB 板的镀层性能均匀。

需要注意的是,化学镀打底时,需要对刚性区域的铜面进行保护,避免过度沉积。捷配采用选择性掩膜技术,在化学镀前对刚性区域进行掩膜覆盖,仅暴露柔性区域的 PI 基材,实现精准的化学镀打底。

3. 如何提升柔性区域 PI 基材的镀层附着力?

PI 基材表面光滑、化学惰性强,是导致镀层附着力不足的主要原因,提升附着力的核心在于对 PI 基材进行有效的表面活化处理。捷配开发了一套针对 PI 基材的专用前处理流程,具体步骤如下:

- 等离子体刻蚀:采用氧等离子体对 PI 基材表面进行刻蚀,利用等离子体的强氧化性,破坏 PI 表面的化学键,形成微小的凹坑和粗糙面,同时引入羟基、羧基等活性基团,提升表面能。等离子体刻蚀的参数控制是关键,捷配选择功率 300W、时间 60 秒,刻蚀后的 PI 表面粗糙度 Ra 可达 0.3μm,表面能提升至 60mN/m 以上。

- 敏化 - 活化处理:将刻蚀后的 PI 基材放入敏化液(氯化亚锡溶液)中,吸附一层 Sn²?离子,然后放入活化液(氯化钯溶液)中,通过置换反应在 PI 表面沉积一层钯颗粒,作为化学镀铜的催化剂。钯颗粒的分布均匀性直接决定化学镀铜层的质量,捷配通过控制活化液的 pH 值(3.5~4.0)和温度(30℃),实现钯颗粒的均匀分布。

- 预浸处理:化学镀前,将 PI 基材放入预浸液中,预浸液的成分与化学镀液一致,能减少 PI 基材放入化学镀液时的浓度突变,提升化学镀铜层的均匀性。

经过这套前处理流程后,PI 基材与化学镀铜层的结合力可达 0.8N/mm,满足柔性区域的使用需求。

4. 软硬结合板电镀过程中,如何避免基材损伤和分层?

软硬结合板的基材(尤其是 PI 基材和粘结层)对电镀环境敏感,捷配采取了三大保护措施,避免基材损伤和分层:

- 低温电镀工艺:常规电镀的温度通常为 45~60℃,高温会导致 PI 基材溶胀、粘结层软化。捷配开发了低温脉冲电镀工艺,将电镀温度控制在 25~30℃,通过优化脉冲参数(提高频率至 500Hz),保证在低温下仍能获得致密的镀层。低温电镀有效避免了基材的高温损伤。

- 柔性区域支撑固定:电镀过程中,柔性区域容易因镀液的冲击力而发生晃动、变形,导致镀层厚度不均。捷配采用专用夹具对柔性区域进行支撑固定,夹具的材质为耐酸碱的 PP 材料,不会与镀液发生反应。同时,控制镀液的搅拌速度,避免冲击力过大。

- 分段式电镀管控:将电镀过程分为打底、增厚、精修三个阶段,每个阶段采用不同的电流密度和电镀时间。打底阶段采用低电流密度,确保镀层与基材的结合力;增厚阶段采用中电流密度,提升镀层厚度;精修阶段采用低电流密度,优化镀层表面平整度。分段式管控避免了因电流密度过大导致的基材过热损伤。

5. 软硬结合板电镀的可靠性测试标准是什么?

软硬结合板的应用场景对可靠性要求极高,电镀镀层的可靠性测试是质量把控的关键。捷配建立了覆盖弯折性能、热稳定性、耐腐蚀性的全方位测试体系,具体测试标准如下:

- 弯折性能测试:采用往复弯折试验机,弯折半径 0.5mm,弯折速度 60 次 / 分钟,弯折次数 10 万次。测试后通过显微镜观察镀层,要求无开裂、剥离现象,线路导通电阻变化率≤5%。

- 热稳定性测试:将样品放入高温箱中,在 150℃下烘烤 1000 小时,测试后镀层附着力下降率≤10%,导通电阻变化率≤3%。同时进行回流焊测试(260℃,5 次循环),要求镀层无变色、起泡现象。

- 耐腐蚀性测试:采用中性盐雾测试(NSS),盐雾浓度 5%,温度 35℃,测试时间 500 小时。测试后镀层无锈蚀、点蚀现象,线路导通性能正常。

- 湿热循环测试:在温度 40℃、湿度 90% 的环境下放置 1000 小时,测试后镀层无氧化、剥离现象,导通电阻变化率≤5%。

软硬结合板电镀是 PCB 特殊电镀领域的技术融合典范,其工艺难点在于平衡刚性区域和柔性区域的性能需求。捷配通过前处理优化、低温脉冲电镀和精准的基材保护,攻克了软硬结合板电镀的多项技术难题,为折叠屏、车载电子等高端领域提供了可靠的 PCB 产品。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号