高频PCB必看!不同表面处理对阻抗计算的影响差异

来源:捷配

时间: 2025/12/30 10:13:47

阅读: 154

提问: 高频 PCB 和普通 PCB 在表面处理选择上有啥不一样?为啥高频板对表面处理的阻抗影响更敏感?不同表面处理对高频阻抗的影响差异到底在哪?

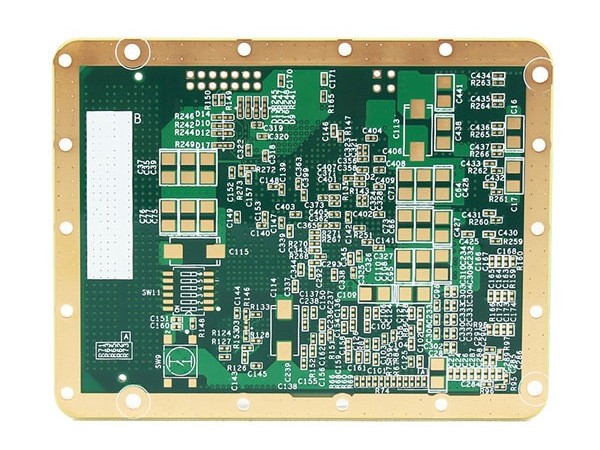

回答: 高频 PCB(比如 5G 通信板、射频板、高速服务器板)的信号频率通常在 1GHz 以上,这个频段下,趋肤效应、介质损耗、导体损耗都会被急剧放大,而表面处理作为导体的 “表层外衣”,对阻抗的影响会比低频板大得多 —— 甚至可以说,表面处理选不对,高频板的阻抗控制就是 “空中楼阁”。

要搞懂这种差异,先得明白高频下阻抗的核心痛点:不仅要阻抗值达标,还要阻抗的稳定性和一致性达标。低频信号下,电流在导体内部均匀分布,表面处理的涂层厚度对阻抗的影响很小;但高频下,电流只在导体表面的 “趋肤深度” 内流动(比如 1GHz 时,铜的趋肤深度只有 2μm 左右),表面处理的涂层厚度、材质、粗糙度,直接决定了电流的传输路径和损耗,进而影响阻抗的精准度。

下面咱们就对比几种主流表面处理,看看它们在高频 PCB 中对阻抗计算的影响差异:

-

OSP(有机保焊膜)—— 高频阻抗 “最优解” 之一OSP 的涂层厚度只有 0.1-0.3μm,远小于高频信号的趋肤深度,几乎不会改变导体的有效尺寸。而且 OSP 膜的介电常数和 PCB 基材的介电常数接近,不会引入额外的介电损耗。从阻抗计算角度看,OSP 对导体的物理参数改变极小,只需要在计算时忽略这层薄膜,就能得到极高的阻抗精度 —— 通常误差可以控制在 ±2Ω 以内。但 OSP 有个短板:它是有机材料,耐高温性差,只能承受 1-2 次回流焊,而且长期暴露在潮湿环境中容易失效。所以高频板用 OSP 时,必须搭配严格的生产和存储工艺。

-

ENIG(化学镀镍金)—— 高频板 “性价比之选”ENIG 的镍层厚度 3-5μm,金层厚度 0.05-0.1μm。镍层是高频下的 “损耗大户”—— 因为镍是磁性材料,会增加导体的趋肤电阻,导致信号衰减增大,但对阻抗值的影响是可预测、可控制的。在阻抗计算时,只要把镍层的厚度、电导率、磁导率输入到计算模型中,就能精准修正阻抗值。比如用 Polar SI9000 计算时,选择 “ENIG” 选项,输入镍层厚度 4μm,金层厚度 0.1μm,软件会自动调整导体的有效厚度,算出的阻抗值和实际生产值误差能控制在 ±3Ω。这也是为啥很多射频板、通信板选 ENIG—— 既满足阻抗精度,又能保证焊接可靠性和耐腐蚀性。

-

HASL(热风整平)—— 高频板 “避雷项”HASL 的焊锡层厚度不均匀(1-3μm),表面粗糙,而且焊锡的介电常数(约 10)远高于铜和基材。高频下,这层不均匀的焊锡会让导体的有效表面变得 “凹凸不平”,电流的传输路径变得杂乱,不仅导致阻抗值偏低,还会让阻抗的一致性极差 —— 同一块板上不同区域的阻抗差可能超过 8Ω。更关键的是,HASL 的焊锡层在高频下会产生额外的介质损耗,加剧信号衰减。所以高频 PCB 设计时,除非是成本极低的非关键产品,否则坚决不推荐用 HASL,这是无数工程师踩坑踩出来的经验。

-

ENEPIG(化学镀镍钯金)—— 高可靠性高频板 “顶配之选”ENEPIG 是在镍层和金层之间加了一层钯层,涂层厚度均匀,表面平整,而且钯层能阻挡镍和金的扩散,提升焊点的可靠性。从阻抗角度看,它和 ENIG 类似,影响稳定且可预测,但因为多了钯层,成本更高 —— 通常只用于军工、航天等对可靠性要求极高的高频 PCB。

-

浸银、浸锡 —— 高频板 “折中选项”浸银的涂层厚度约 0.5-1μm,表面平整,对阻抗的影响介于 OSP 和 ENIG 之间,成本比 ENIG 低,耐腐蚀性比 OSP 好;浸锡的涂层厚度约 1-2μm,表面粗糙度适中,但锡层容易氧化,长期可靠性一般。这两种表面处理适合对成本和阻抗精度都有要求,但又不需要极致性能的高频 PCB。

高频 PCB 选表面处理,核心原则是优先选涂层薄、表面平整、参数稳定的类型,这样才能把对阻抗的影响降到最低,同时保证阻抗计算的准确性。设计时一定要把表面处理的参数纳入阻抗模型,不能凭经验估算 —— 高频板的阻抗,差之毫厘,谬以千里。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号