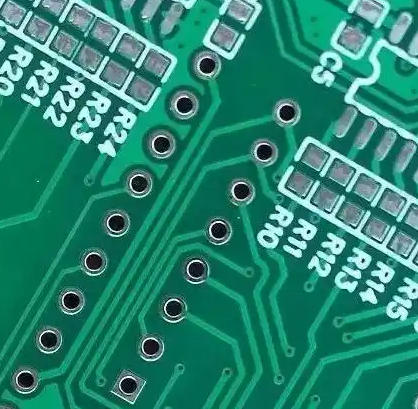

PCB沉金板焊盘变色原因与解决对策全解析

来源:捷配

时间: 2026/01/21 09:49:02

阅读: 127

焊盘变色不仅影响 PCB 外观,还可能引发焊接不良、接触电阻升高等问题,直接影响终端产品的可靠性。今天就来拆解沉金板焊盘变色的常见类型、技术成因以及标准化改善方案,帮大家彻底解决这个高频痛点。

首先要明确,沉金板的焊盘变色主要分为氧化变色、污染变色、化学变色三类,不同类型的成因和解决方法差异显著。

第一类,氧化变色。表现为焊盘表面出现淡黄色、棕褐色的均匀色斑,用无尘布轻擦无法去除。这是最常见的变色类型,核心原因是沉金层厚度不足或储存环境不当。沉金工艺的金层厚度通常要求 0.05-0.1μm,若金层过薄,无法完全覆盖镍层,镍层在潮湿、高温环境中会快速氧化,导致焊盘变色。此外,储存环境湿度超过 60%、温度高于 30℃,或包装未使用真空防潮袋,也会加速金层表面氧化。

第二类,污染变色。表现为焊盘表面出现点状、不规则的黑色或灰色污渍,擦拭后污渍变淡但仍有痕迹。成因主要是沉金制程中的清洁不到位,比如微蚀后的水洗不彻底,残留的铜离子、微蚀液成分附着在焊盘表面;或者后处理阶段使用了含杂质的清洗水,导致污染物残留。另外,操作人员未佩戴无尘手套,指纹中的油脂、盐分也会污染焊盘,形成变色斑点。

第三类,化学变色。表现为焊盘表面出现蓝紫色、彩虹色的斑纹,多发生在沉金后的烘干环节。这是因为烘干温度过高(超过 120℃)或烘干时间过长,导致金层与镍层之间发生扩散反应,形成镍金合金化合物,改变了焊盘表面的光学特性。此外,沉金液的成分比例失衡,比如金离子浓度过高、pH 值偏离标准范围(通常为 4.5-5.5),也会导致化学变色。

针对以上三类变色问题,我们可以从制程管控、储存管理、来料检验三个维度制定改善对策。

制程管控方面,一是严格控制沉金层厚度,通过膜厚仪实时监测,确保金层厚度稳定在 0.08-0.1μm,既满足成本要求,又能有效覆盖镍层;二是优化水洗流程,微蚀后增加 2-3 道逆流漂洗,最后用去离子水冲洗,电导率控制在 10μS/cm 以下;三是规范烘干参数,采用 80-100℃的低温烘干,时间控制在 15-20min,避免金镍扩散。

储存管理方面,沉金板生产完成后,需在 4 小时内进行真空包装,内置干燥剂和湿度指示卡;储存环境保持温度 20-25℃、湿度 40-50%,储存期限不超过 6 个月;开箱使用时,需在无尘车间内操作,避免裸手接触焊盘。

来料检验方面,建立焊盘外观抽检标准,用 20 倍放大镜检查,无明显色斑、污渍、彩虹纹为合格;对变色的焊盘,可通过镀金修复或轻微打磨的方式处理,严重变色的直接报废,避免流入下游工序。

最后提醒大家,焊盘变色看似小问题,实则是制程管控的 “晴雨表”。只要做好每一个环节的细节把控,就能大幅降低沉金板焊盘变色的概率。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号