PCB拼板与SMT改如何选择

当前随着人工成本、加工成本的不断上涨,智能机器设备的不断升级,PCBA SMT过程越来越注重质量、效率,而电路板拼板方式是否合理对SMT质量和效率至关重要。同时拼板方式又影响着PCB的材料及加工成本,最终会传导到用户的购买价格。下面我们用问答方式交流一下如何拼板来确保质量、提升效率,同时兼顾PCB的采购价格。

1.电路板拼板与不拼板利弊对比

| 对比 | 板拼 | 不拼板 |

| 利 | 1、对大批量订单来讲,生产厂家效率相对比较高,交货 快 2、SMT可以一次贴片多块板,比单板贴片效率高,有效降低贴片成本 | 外形光滑,外圆弧、斜角可以完整做出来 |

| 弊 | 1、外形处理不管是用V-CUT还是邮票孔,分板之后都会有毛刺,外形不够光滑。 2、拼板夹角处的外形上圆弧、斜角,不能完全做到位,分板后会有部分残留在单板上 | 1、生产厂家效率低,生产用时稍长,交货稍慢 2、SMT一次只能贴一块单板,贴片效率低 |

2.拼板尺寸多大比较合适?

拼板尺寸通常考虑以下几个方面:

A、拼板后PCB厂家可生产

* 通常PCB厂家能接受的拼板尺寸在50*50mm到500*500mm之间,每个PCB厂家因设备不同、同时考虑生产效率和成本,会对尺寸范围有所限制。

**我司能做的拼板尺寸分为两种,1、V-CUT范围为最小80*80mm,最大500*500mm;2、锣槽+邮票孔尺寸范围为最小50*50mm,最大500*650mm。

B、SMT完成之前板子连接牢固,不断板、不变形

*需要根据板厚和单板外形评估拼板尺寸。1、板厚:通常1.2mm及以上板厚可以拼大板,0.8-1.0mm板厚最大尺寸200*300mm,0.4-0.6mm板厚最大尺寸100*200mm。2、其次看连接位大小,如果连接位长度大于单板尺寸的1/2,可以只考虑板厚不考虑连接强度够不够。连接位长度小于单板尺寸的1/2但是大于1/5的,拼板尺寸至少缩小30%,同时根据实际情况考虑增加连接位,以免断板。连接位小于单板尺寸1/5的,需要增加连接位。(这里讲的连接位是需要用V-CUT或邮票孔处理的,如果不需要处理,连接位可以适当缩小,但是需要客户端自行裁断)

C、SMT效率最大化

*根据SMT设备确定能做的最大尺寸、工艺边的宽度、工艺边的方向即进板方向

D、生产厂家材料成本在标准范围内,不会因材料成本过高而提高电路板价格

*拼板后的尺寸套入板材的大料尺寸,板材利用率越高,厂家的实际成本越低,板材利用率过低,厂家会要求提高PCB价格,否则厂家可能需要亏本生产

** 根据我司实际情况,以下拼板尺寸、板材利用率较好:75mm、80mm,95mm,105mm,120mm,130mm,145mm,165mm,195mm,245mm,290mm。实际拼板过程中很难刚好达到标准尺寸,允许有+/-5mm的误差,厂家可以根据实际情况微调生产板加工边大小来确保板材利用率。

3.拼板是否需添加工艺边,加多大?

是否添加工艺边取决于SMT机器是履带式还是夹具式的。夹具式不需要添加工艺边,履带式夹边通常需要2-5mm。如果板内贴片零件到板边距离足够远,不会处在履带范围内,则不用加工艺边,如果零件处在履带范围内,必须添加工艺边,工艺边做为夹边区。工艺边宽度根据机器特点,通常需要3-10mm,以5mm最为常见。

4.哪种情况下做V-CUT,哪种情况下需要锣槽+连接位(邮票孔)?

A、V-CUT

*外形是直边,或凸出的位置是直边

*外形边不是一定要光滑的

*没有零件凸出板外,顶到相邻其它板内

*板厚不低于0.6mm

B、锣槽+连接位(邮票孔)

*外形是不规则的,圆形或异形 *板厚0.4mm

*外形边一定要光滑,任何一个外圆弧和斜边都要按文件完全做出来

*有零件凸出板外,可能会顶到相邻其它板内,增加间距使其不要顶到

*局部位置线路靠近板边,距离大于0.2mm、不足0.4mm,又无空间向板内移动,如果V-CUT可能会V到线路

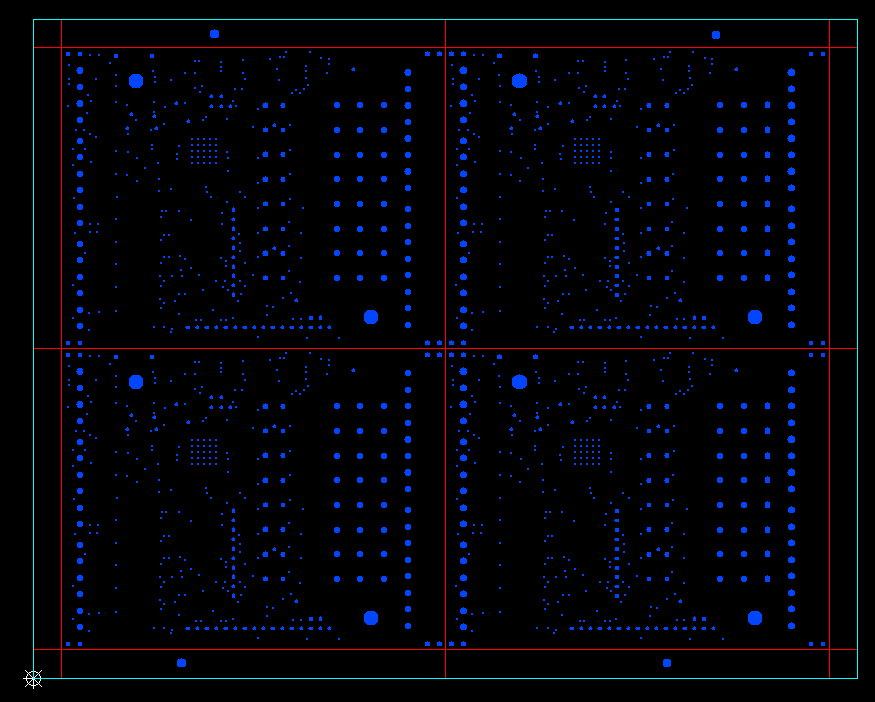

下图为V-CUT

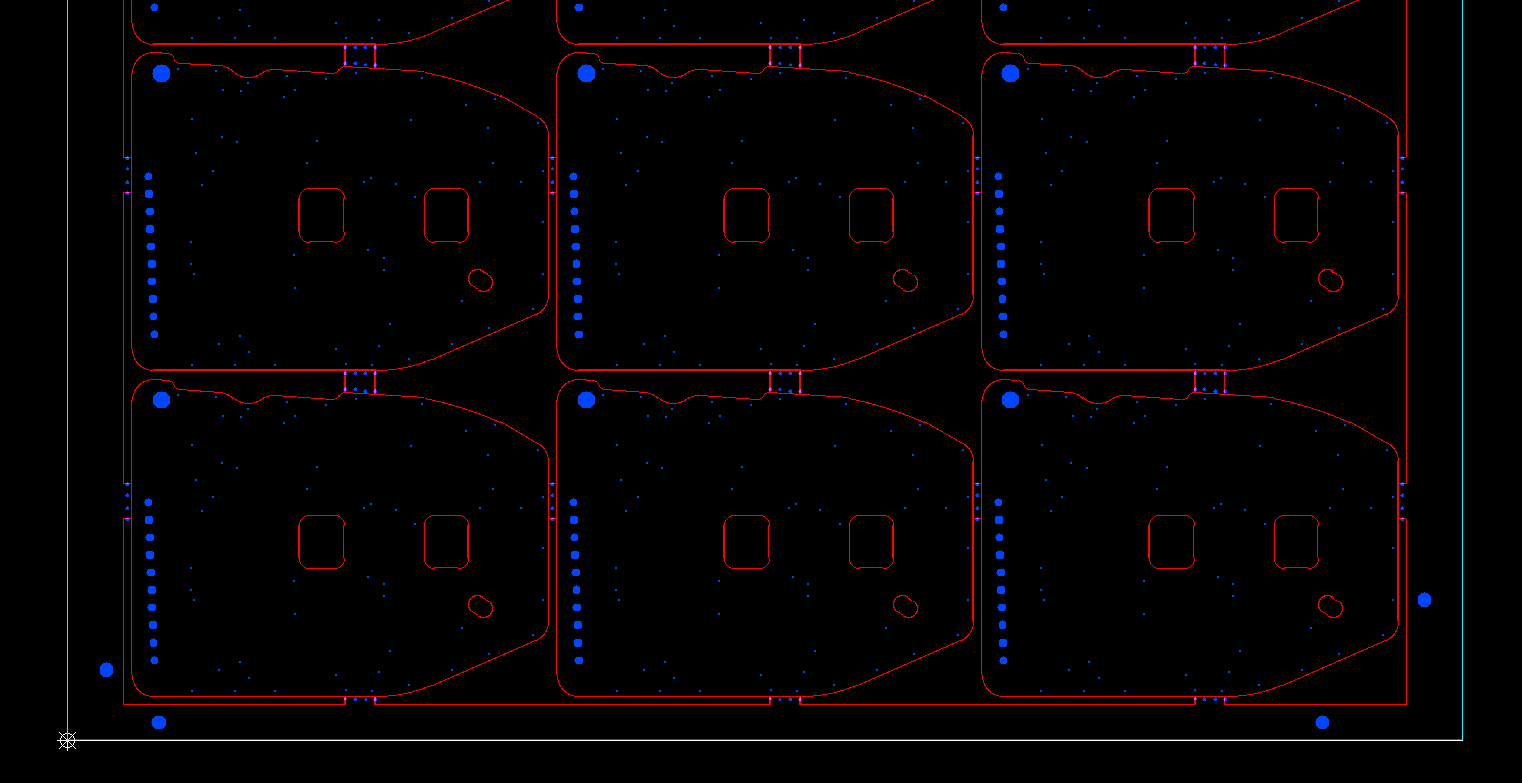

下图为锣槽+连接位(邮票孔)

5.工艺边加在哪个方向?

一般工艺边加在比较长的这一边,板子竖着进入SMT机器,这样板的硬度比较高,贴片时不会因为机器探头的轻压而弹跳,但是加长边工艺边面积较多,变相提升了单个板的平均价格。板的硬度足够的情况下,可以加在短的方向,工艺边面积小,单个板平均成本降低,板子横着进入SMT机器。

6. 工艺边上添加 定位孔和光学点是否是必要的?

SMT通常是用MARK点做对位,如果板内没有MARK点,则必须在工艺边对角添加2-4个MARK点,MARK点大小一般为1.0mm,露铜上锡,板内有的情况下,工艺边可加可不加。

板厂生产时,成型和测试需要做定位。在工艺边添加专用的定位孔,做出的外形相对较标准,做定位也比较方便。因此工艺边会添加3-4个直径2.0-4.0mm之间的定位孔,以直径3mm最常见,最好用。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号