电路板阻抗控制说明

一、什么是阻抗

1、阻抗的定义:当导线中传导的是交流电时,遇到的阻力称之为阻抗。

2、特性阻抗(又称单线阻抗):在线路板导线中流动的是脉冲信号或方波信号。

单线阻抗顾名思义,控制元件之间单根导线的阻抗,阻抗值通常在40ohm-60ohm,以50ohm最常见。

3、差分阻抗(又称差动阻抗):在同一层相邻两根信号线之间的阻力干扰,阻抗值通常在80ohm-120ohm,90ohm和100ohm最为常见。

4、共面阻抗:信号传输与相邻的地铜之间有相应的影响,阻抗值以50ohm最常见。

二、 决定阻抗控制的因素

1、电路板的构成

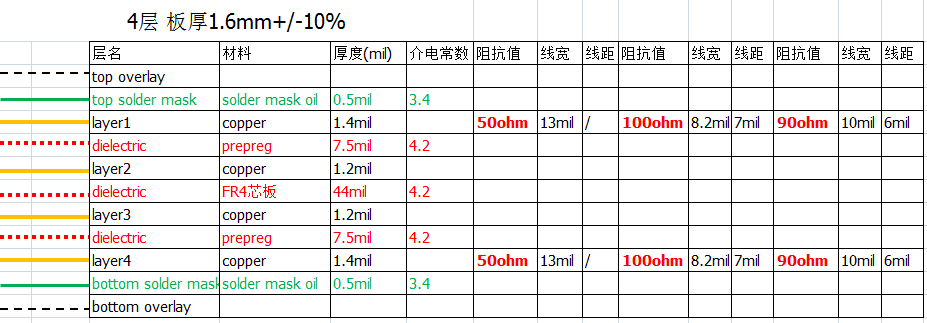

★为了更好的控制阻抗,首先要了解电路板的构成,以4层板为例。

★4层板是由内层芯板、半固化片和外层铜箔相互粘结而成。芯板即双面覆铜板材,是构成电路板的基础材料,而半固化片(PP)是由玻璃纤维布和树脂浸润而成,树脂在高温状态下融化后起到粘合的作用。

★先在芯板上做出两层线路,芯板两面分别叠加PP,PP外面叠上铜箔,经过高温压合后,PP内的树脂融化将芯板和外层铜箔粘在一起即成为4层基板,继续在外层铜箔上加工出两面线路,再通过VIA连接导通内外层,4层线路至此完成。

★通常4层板内层铜箔的厚度为1oz(约35um),外层一般有1oz和2oz两种。内层铜箔即为芯板两面的包铜,其最终厚度与原始厚度相差很小,但由于蚀刻的原因,一般会减少2-5um。

★4层板的最外层是阻焊层,就是我们常说的“绿油”。线路表面阻焊层的厚度一般在10-20um,无铜箔的基材区一般比线路上厚一些。

★当制作某一特定厚度的4层板时,先考虑材料参数,然后综合考虑选择合适的芯板、PP、铜箔厚度,使其同时满足板厚和性能要求,下图为我司常用4层板压合叠构:

2、阻抗控制与电路板的关系

★线宽、线距、介质层厚度、铜厚、介电常数、阻焊油厚度几项指标直接影响阻抗结果,其中线宽、线距、介质层厚度3项起决定性作用,其它几项指标影响较小。

★线宽和阻抗值成反比关系,线宽越大阻抗值越小

★线距和阻抗值成正比关系,线距越大阻抗值越大

★介质层厚度和阻抗值成正比关系,介质层越厚阻抗值越大

★铜厚和阻抗值成反比关系,铜厚越厚阻抗值越小,特别注意:铜厚直接影响阻抗值,同时间接影响线宽。同文件情况下,铜厚越厚,实际做出的线路越细,线细又造成阻抗值偏大,在阻抗控制中,铜厚是相对特殊的一个指标,常规的铜厚做出的板阻抗偏差相对可控。

★介电常数和阻抗值成反比关系,介电常数越大,阻抗值越小。介电常数根据不同材料类型、不同厚度会有变化,模拟计算阻抗时需考虑介电常数变化对阻抗值的影响。

★阻焊油的厚度基本是恒定的,且阻焊油厚度对控制阻抗结果影响微乎其微,可以不用考虑阻焊厚度的变化,模拟计算时输入固定值即可。

三、电路板阻抗线设计

1、电路板LAYOUT过程中,考虑控制阻抗所需的基本条件有:线宽、线距、线路长度、阻抗线屏蔽参考层,根据这些需要求将阻抗线放置在合适的位置。

2、屏蔽参考层优先选择阻抗线所在层的相邻层线路,阻抗线对应位置是完整的铜皮,才能保证阻抗值偏差可控。电路板厂在实际生产中,根据LAYOUT设计选择距阻抗线最近的一层铜皮做为参考层,如果对应位置没有铜皮则无法控制阻抗,如果铜皮不能完整屏蔽阻抗线,则阻抗偏差不可控。

3、布阻抗线时特别注意:特性阻抗只是单根线,只需要考虑线宽和线路的长度。差分阻抗必须是同样线宽完全平行的两根线组成。共面阻抗是线路和地铜之间互相影响,因此需要线宽一致,线路两边都被地铜包围,线路到地铜距离从头到尾是完全相同的。

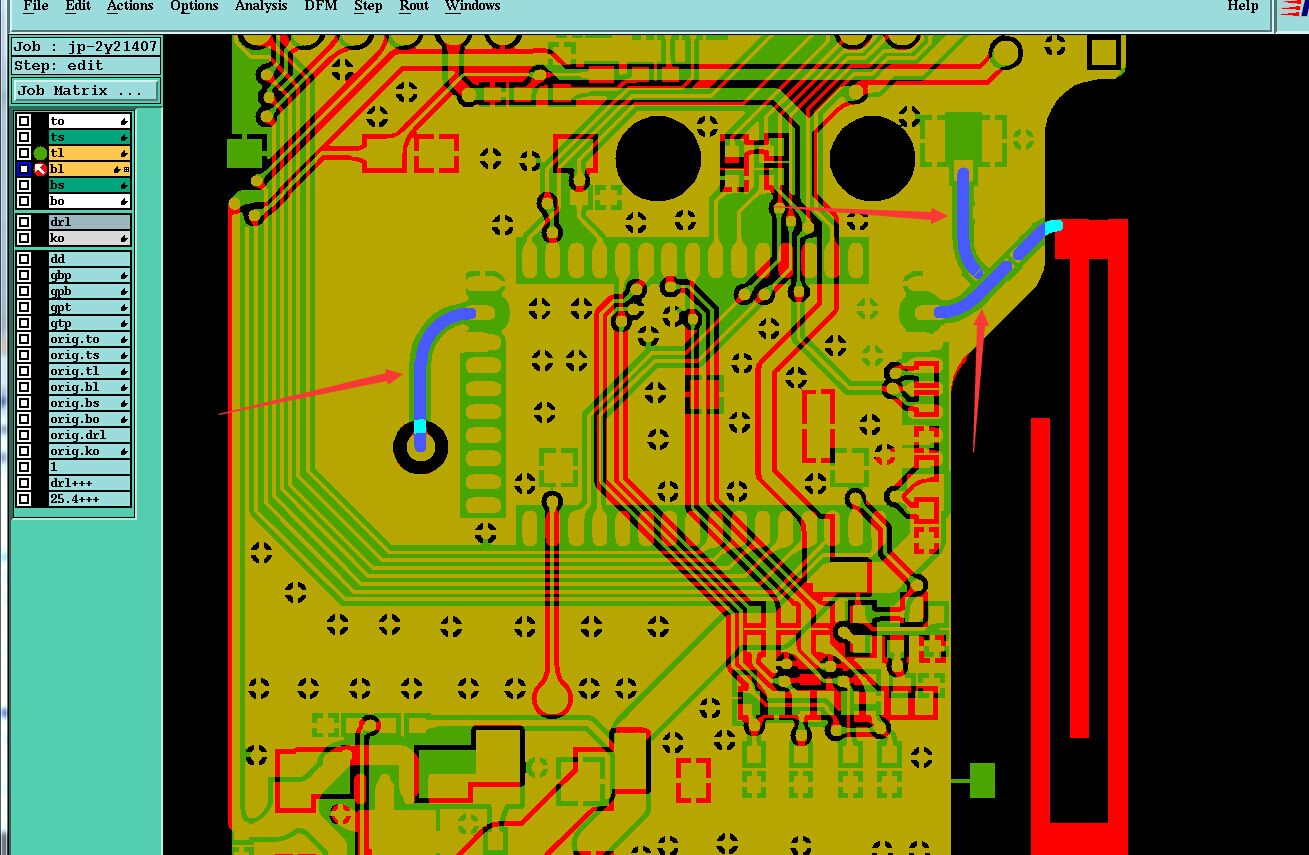

4、下图所示为标准共面阻抗设计(高亮显示的线路为阻抗线、旁边被地铜完整均匀包围,阻抗线在GTL层,参考层为GBL层,阻抗线对应GBL层是完整的铜皮)

四、阻抗模拟计算

1、现在市面上常用的阻抗测试仪是英国POLAR公司的设备,POLAR公司同时研发了模拟计算的软件供电气研发工程师和电路板厂家做设计模拟计算,目前常用的软件版本是SI8000和SI9000。

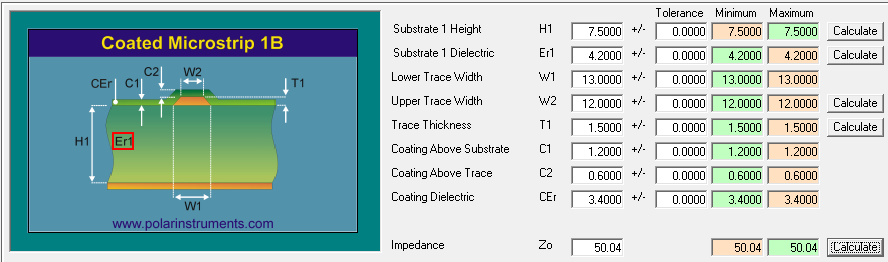

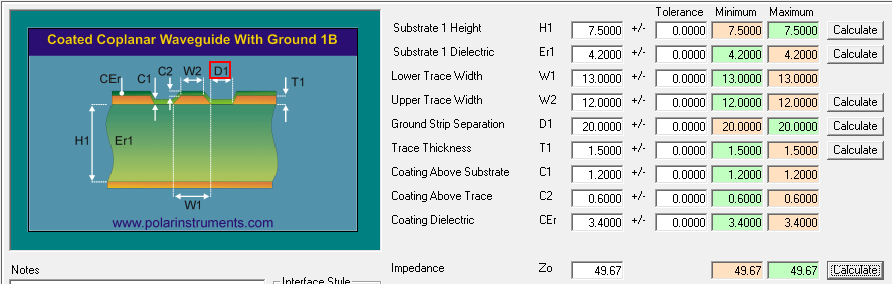

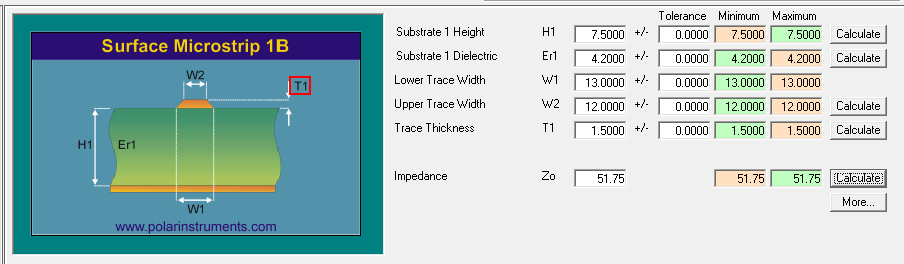

2、外层特性阻抗模拟计算(单位:mil)

★H1为阻抗线到参考层之间的介质层厚度

★Er1为介质层介电常数

★W1为线路底部的宽度(线路生产过种中存在侧蚀,底部宽顶部窄)

★W2为线路顶部的宽度

★T1为线路铜厚

★C1为基材上阻焊油厚度

★C2为线路上阻焊油厚度

★CEr为阻焊油介电常数

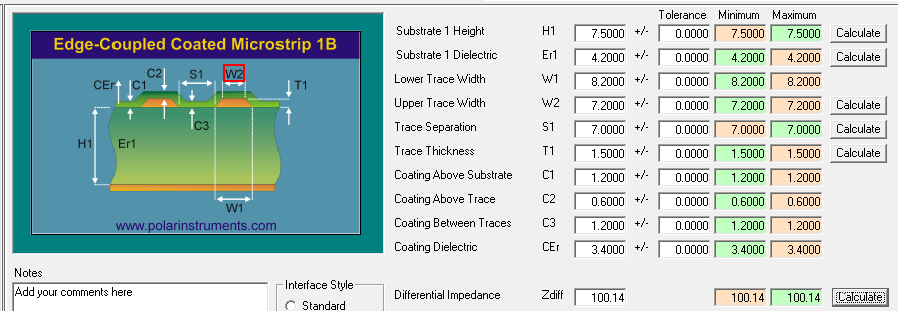

3、外层差分阻抗模拟计算(S1为线路间距、C3为线路间基材上阻焊油厚度,其它和特性阻抗一样)

4、外层共面阻抗模拟计算(D1为线路到铜皮间距,其它和特性阻抗一样)

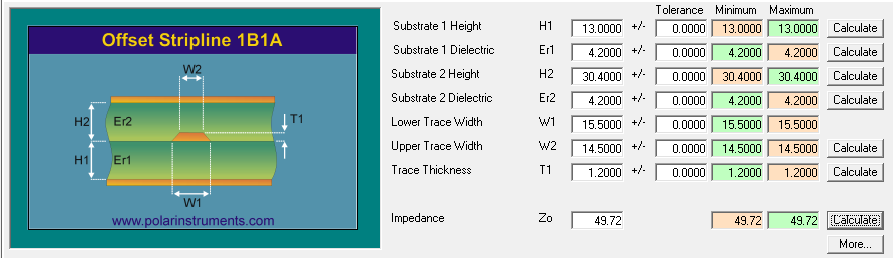

5、内层特性阻抗模拟计算(单位:mil)

★H1为和阻抗线同在一块芯板上的介质层厚度(第1参考层介质厚度)

★Er1为第1参考层介质的介电常数

★H2为阻抗线到另一边大铜皮之间的介质厚度(第2参考层介质厚度)

★Er2为第2参考层介质的介电常数

★W1为线路底部的宽度(线路生产过种中存在侧蚀,底部宽顶部窄)

★W2为线路顶部的宽度

★T1为线路铜厚(内层铜厚在棕化和蚀刻过程中有损耗,按1.2mil计算)

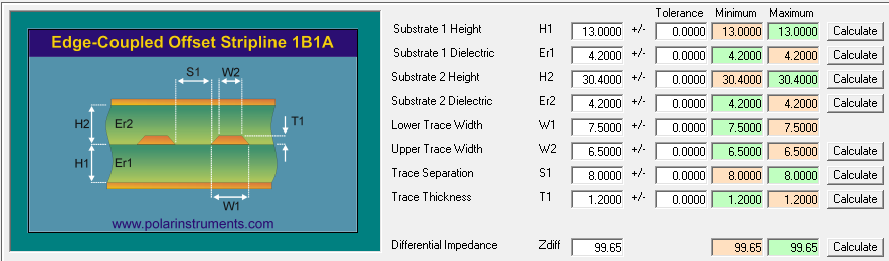

6、内层差分阻抗模拟计算(S1为线路间距,其它和特性阻抗一样)

五、如何控制阻抗达到用户需求

1、产前准备:

★我司使用的板材为生益S1141,PP为生益S0401,由工程部根据板材、PP特性按照用户需求配置压合叠构。根据PP全铜面压合厚度,减去内层线路间填胶损失,计算出的实际介质层厚度录入模拟软件计算。

★根据阻抗值要求,在软件内微调线宽、线距使计算出来的理论值达到要求值的+/-1ohm范围内。

微调线宽距无法达成阻抗要求时,考虑调整压合结构,即介质层厚度和芯板厚度,使之达成阻抗要求和板厚要求。

★根据模拟计算结果,配置压合结构;修正GERBER内线宽、线距,并按阻抗线补偿要求特别补偿。

2、生产过程控制:

★PP压合后厚度按计算厚度+/-0.5mil控制,压合过程密切关注,压合后首批板做介质层厚度检测,分别测量每块板4角位置和板中心位置厚度,确保每个位置厚度都在要求范围内。

★内层线路蚀刻一次,棕化一次,铜厚范围28-35um,外层电镀铜厚要求均匀,铜厚范围35-45um。

★线宽线距内部控制+/-0.5mil,首板确认OK后再做剩余的板,批量板每生产25PNL检测一次线宽。

★各工序检测超标的板做记号,通过后工序微调介质层厚、铜厚、线宽线距达到阻抗要求。

★外层线路蚀刻后测量一次阻抗值,内层按成品值测量,外层按用软件计算出的无阻焊时阻抗值测量,测量超标的板做记号,通过阻焊工序微调油墨厚度达到阻抗控制要求。

★印完阻焊后测量阻抗值,达标的板继续向下工序流动,超标的板做报废处理。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号