刚挠结合印制电路板制造工艺技术

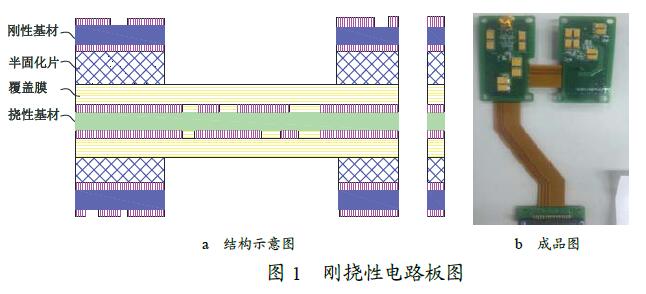

刚挠性电路板(RFC)是将刚性和挠性线路板有序有选择地层压,通过金属化过孔形成层间导通。RFC的结构示意图以及成品示意图示例如图1所示。刚挠结合板的出现可取代电子产品中导束线和连接器,有效减小电子产品的体积和质量,同时可有效避免连接器和导束线带来的接触和密集散热不良等问题,极大提高了设备的可靠性。

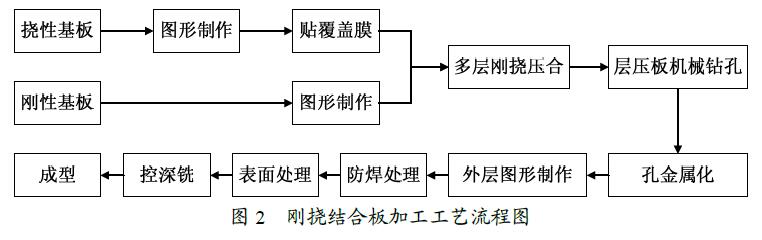

不断涌现。其中最成熟实用的刚挠结合板制造工艺为刚性基材采用玻纤环氧树脂(FR4)覆铜双面板作为外层硬板,刚性线路图形的保护采用喷涂防焊油墨;挠性基材采用聚酰亚胺(PI)覆铜双面板作为挠性芯板,挠性线路图形的保护采用聚酰亚胺/丙烯酸薄膜覆盖;粘合剂采用Low-flow半固化片,最终压合而成。以6层刚挠结合印制电路板为例,其主要制造工艺流程如图2所示。

刚挠性电路板可以使用布线取代线束和连接器,从而避免因此带来的接触不不良和散热问题,提高了设备的可靠性。挠性区域的反复弯折,任意角度扭转且电气性能、力学性能极佳,可实现三维组装,提高设备的自由度和减小设备的体积和质量,尤其适用于周期运动和需要反复折叠的电子设备。挠性基材具有较高的介电稳定性,适用于高频信号的传输和阻抗控制,且耐辐射、耐温度冲击,适用于极端环境,可保障电子设备的稳定运行。

传统刚挠性电路板制作困难,成品率较低,集成度高,损坏后难以二次修复。需要整板埋入价格相对昂贵的挠性基材,原材料浪费率较高同时也加大了加工工艺技术的难度。挠性基材热膨胀系数较大,吸潮率高,大面积挠性基材会导致整体尺寸偏差累积,在图形线路、压合、钻孔、电镀和孔清洗等工序中会受到尺寸影响,导致良品率低。嵌入式挠性电路的出现可以有效减少和避免上述问题。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号