PCB盲孔高效生产技术方案与工艺优化指南

一、盲孔制造核心工艺突破

1. 激光钻孔技术应用

采用紫外激光钻孔设备实现微米级孔径加工(0.05-0.15mm),通过脉冲能量控制技术减少热影响区。某案例显示,采用355nm波长激光可使钻孔精度提升40%,加工速度达1000孔/秒。

2. 电镀填平工艺创新

开发脉冲电镀技术实现盲孔垂直度>90%,铜层厚度均匀性控制在±5μm。通过添加特殊添加剂(如Cl?离子浓度0.05-0.1mol/L),可消除孔底空洞缺陷。

3. 真空树脂塞孔工艺

采用真空-加压双重工艺,使树脂渗透率提升至99.8%。某企业实测数据显示,该技术将塞孔缺陷率从12%降至1.5%。

二、关键工艺优化策略

1. 材料选择标准

基材:选用低损耗FR4(Dk≤4.5,Df≤0.02)

铜箔:1oz厚电解铜(Rz≤2.0μm)

树脂:高Tg型(Tg≥170℃)环氧树脂

2. 设备配置方案

| 设备类型 | 精度要求 | 适用场景 |

|---|---|---|

| 激光钻孔机 | 孔径公差±0.01mm | HDI板微孔加工 |

| VCP电镀线 | 电流密度±5% | 高厚径比盲孔镀铜 |

| AOI检测系统 | 缺陷识别精度0.5μm | 实时工艺监控 |

3. 工艺参数控制

钻孔深度公差:±0.02mm

电镀温度:25±1℃

固化温度:160-180℃(阶梯升温)

三、典型生产流程优化

设计阶段:采用盲孔-埋孔组合结构,减少通孔数量达60%

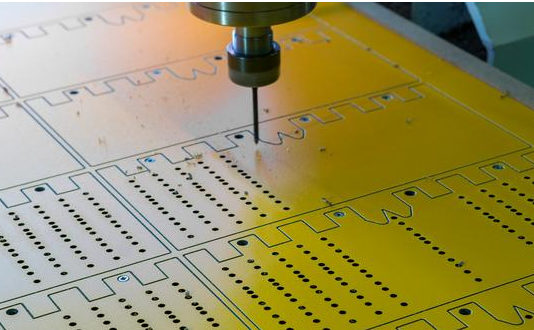

钻孔工序:激光+机械复合钻孔,效率提升35%

金属化处理:化学镀铜(厚度3-5μm)+电镀铜(总厚20-30μm)

塞孔工艺:真空树脂塞孔+表面磨平(Ra≤0.8μm)

检测验证:X-ray检测孔壁完整性+飞线测试导通性

四、常见问题解决方案

1. 孔口铜突起

原因:树脂收缩率不匹配

解决:添加5%填料降低热膨胀系数

2. 孔壁空洞

原因:去钻污不彻底

解决:采用30% KOH溶液二次蚀刻

3. 层间分离

原因:压合参数不当

解决:梯度升温(120℃→180℃)+真空保压

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号