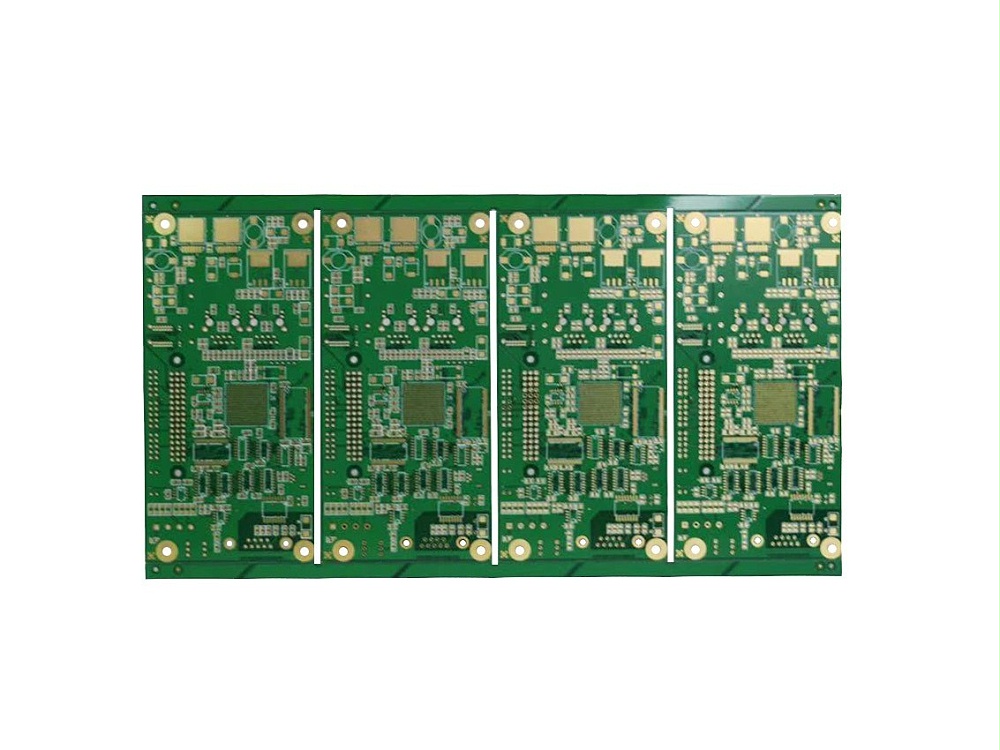

PCB六层板回流焊盘设计:细节决定品质

六层板的回流焊盘设计是确保产品质量和性能的关键环节。精准、合理的设计不仅能够提升焊接效率,还能有效避免虚焊、桥连等常见问题,对于保证电子产品的稳定性和可靠性具有重要意义。

一、回流焊盘设计的基本原则

(一)尺寸匹配

回流焊盘尺寸的设计需与元件引脚尺寸精准匹配。若焊盘尺寸过大,易导致焊料过多,增加桥连风险;而尺寸过小,则可能出现焊料不足,造成虚焊或元件固定不牢。通常,焊盘尺寸应略大于元件引脚尺寸,以保证良好的焊接连接。例如,对于 0.5mm 宽的元件引脚,焊盘宽度设计为 0.6 - 0.8mm 较为合适。

(二)间距合理

相邻回流焊盘之间的间距同样至关重要。合理的间距既能防止焊料在回流过程中相互桥连,又能确保元件安装的稳定性。一般来说,焊盘间距应根据元件引脚间距和焊料的特性来确定。对于细间距元件,焊盘间距应尽量控制在 0.1 - 0.2mm 以上,以降低桥连的概率。

(三)形状规范

焊盘形状应根据元件引脚的形状和焊接工艺要求进行设计。常见的焊盘形状有矩形、圆形和椭圆形等。矩形焊盘适用于大多数片状元件,其长宽比一般为 1.5 - 2:1;圆形焊盘常用于一些圆形引脚的元件,如径向引脚元件;椭圆形焊盘则可用于改善焊料的润湿性能,特别适用于一些对焊接质量要求较高的场合。

二、六层板回流焊盘设计的特殊考虑

(一)内层焊盘设计

六层板包含多个内层,内层焊盘的设计需考虑信号走线和电源、地平面的分布。内层焊盘尺寸应与过孔尺寸相匹配,以确保良好的电气连接。同时,内层焊盘周围的走线应尽量避免 sharp angle(锐角),以减少信号传输的反射和干扰。此外,内层焊盘与电源、地平面之间的连接应尽量短而宽,以降低阻抗,提高电源和地的稳定性。

(二)外层焊盘设计

外层焊盘直接与元件引脚接触,其设计需充分考虑元件的封装形式和焊接工艺。对于表面贴装元件,外层焊盘表面应进行适当的表面处理,如 HASL(热风整平)、ENIG(浸金)等,以提高焊料的润湿性和可焊性。同时,外层焊盘的形状和尺寸应与元件引脚的形状和尺寸高度匹配,以保证元件能够准确、牢固地焊接在 PCB 上。

(三)焊盘与过孔的连接

在六层板设计中,焊盘与过孔的连接是实现信号传输和电源、地连接的关键。焊盘与过孔之间的连接应尽量采用大面积的铜箔,以降低连接电阻和电感。同时,过孔的尺寸和数量应根据信号电流的大小和连接可靠性要求进行设计。对于大电流的电源和地连接,可采用多个过孔进行并联连接,以提高连接的可靠性。

三、回流焊盘设计的优化技巧

(一)添加工艺边

在 PCB 六层板设计中,添加工艺边是一种有效的优化技巧。工艺边可以为回流焊过程中的元件定位和固定提供额外的支撑,同时也有助于改善焊料的润湿性能。工艺边的宽度一般为 1 - 2mm,其上可设计一些辅助的定位孔和测试点,便于生产和测试过程中的操作。

(二)优化阻焊层设计

阻焊层的设计对回流焊盘的焊接质量有重要影响。阻焊层应均匀地覆盖在焊盘周围的区域,以防止焊料的散逸和桥连。同时,阻焊层的开口尺寸应与焊盘尺寸相匹配,一般比焊盘尺寸大 0.1 - 0.2mm,以保证焊料能够充分润湿焊盘。

(三)采用热风整平辅助设计

热风整平(HASL)是一种常见的 PCB 表面处理工艺,其在回流焊盘设计中可发挥辅助作用。通过优化热风整平的工艺参数,如温度、风速和喷嘴压力等,可以改善焊料的平整度和润湿性能,从而提高回流焊盘的焊接质量。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号