PCB图形转移可靠性:工艺优化与质量保障

图形转移技术概述

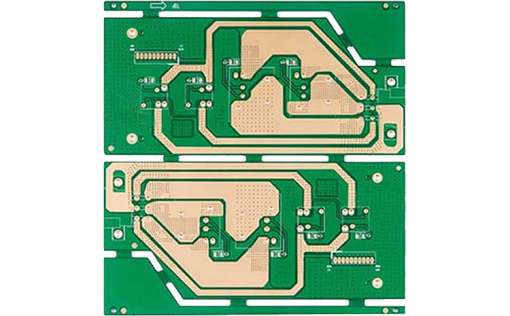

图形转移是将设计好的电路图案精准转移到PCB基板上的过程,为后续的蚀刻、电镀等工序提供精确指导,确保PCB的电气性能与功能实现。

一、影响图形转移可靠性的关键因素

(一)底片耐久性与稳定性

底片在反复使用及存储过程中,可能会因高温、高湿或光照而变形或图案模糊,导致曝光时图案失真。使用高质量底片材料(如PET薄膜)并严格控制存储环境(温度20-25℃、湿度40%-50%)可降低此类风险。

(二)感光阻焊油墨的附着力与稳定性

感光阻焊油墨与PCB板之间的附着力不足或油墨本身稳定性差,会导致图案在后续加工或使用中脱落。通过优化涂覆工艺(如丝网印刷参数)和预烘处理(温度80-100℃、时间30-60分钟)可提高附着力。同时,添加附着力促进剂(如硅烷偶联剂)和选择稳定性高的油墨配方(添加UV吸收剂和抗氧化剂)也能有效提升油墨的稳定性。

(三)曝光与显影工艺的稳定性

曝光光源的波长和强度波动、显影液的温度和浓度变化等,都会影响图形转移的可靠性。定期校准曝光设备(如更换老化灯管)和采用高精度的显影控制系统(自动调节温度和浓度)可确保工艺稳定性。

(四)蚀刻工艺的选择与控制

蚀刻不完全或过蚀会严重影响图形转移的可靠性,导致电路图案与设计不符。采用高选择性的蚀刻液(如氯化铁溶液)和精确控制蚀刻参数(温度45-50℃、时间15-20分钟)可提高蚀刻的准确性和可靠性。

(五)去膜工艺的彻底性

去膜不彻底可能导致后续电镀或表面处理工艺中出现质量问题。化学剥离法与物理研磨法相结合,以及优化去膜液配方(如添加湿润剂和螯合剂)可确保去膜彻底。

二、图形转移可靠性优化策略

(一)高精度设备与自动化系统

采用高精度的曝光设备与显影控制系统,可显著提高图形转移的质量与稳定性。高精度的曝光设备配备高能量密度、波长稳定的紫外线光源,如UV-LED光源,能够提高曝光效率和质量。自动化的显影设备能够精确控制显影液的温度、浓度和流量,确保显影过程的均匀性和重复性。引入自动化生产线,减少人为操作带来的误差,提高生产效率和产品一致性。例如,自动对位系统能够精确对准底片与PCB板,减少对位误差。

(二)过程监控与质量检测

建立严格的质量控制体系,对图形转移过程中的每个环节进行实时监测和控制。通过在线检测设备,如光学检测系统和激光扫描设备,实时监测底片制作、油墨涂覆、曝光、显影和蚀刻等工序的质量参数。一旦发现异常情况,及时调整工艺参数或采取相应的措施进行纠正,确保图形转移过程的稳定性和图案精度的一致性。定期对生产出的PCB板进行抽样检测,采用高精度的测量仪器,如扫描电子显微镜(SEM)和光学测量仪,对图形转移的精度进行详细检测和评估。

(三)工艺参数优化与标准化

通过实验和实际生产数据的积累,优化图形转移各工序的工艺参数。确定最佳的曝光能量、显影时间和蚀刻条件等,并将其标准化,形成标准化的作业流程和工艺规范。对操作人员进行严格的培训,确保其熟悉并掌握工艺规范,能够按照标准流程进行操作,减少因操作不当导致的精度问题。

(四)环境控制与材料管理

保持良好的生产环境,控制温度、湿度和洁净度等环境参数,减少外界因素对图形转移精度的影响。例如,在曝光和显影车间,保持温度在20 - 25℃,湿度在40% - 60%,并配备空气净化设备,避免灰尘和杂质对图案转移的影响。加强材料管理,确保所使用的底片、感光阻焊油墨、蚀刻液等材料的质量和性能符合要求。建立材料的检验和验收制度,对每批次的材料进行严格检测,防止不合格材料进入生产环节。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号