深度揭秘:后处理工艺如何塑造 PCB 性能?

往往容易被忽略的后处理工艺,实则在其中扮演着举足轻重的角色,如同一位幕后大师,精心雕琢着 PCB 的最终品质与性能。

一、后处理工艺概览

PCB 后处理工艺涵盖了众多环节,主要包括表面处理、焊接工艺、涂覆工艺以及清洗工艺等。这些环节环环相扣,每一个步骤都对 PCB 的性能产生着深远的影响。

表面处理工艺方面,沉金、沉银、有机可焊性保护膜(OSP)等是常见的选择。以沉金工艺为例,它能在 PCB 表面形成一层厚实且均匀的金层,不仅提供了优异的可焊性,还能有效防止铜在后续存储和使用过程中的氧化问题,确保了 PCB 在焊接过程中的稳定性和可靠性。

焊接工艺则直接关系到元器件与 PCB 的连接质量。回流焊、波峰焊等工艺参数的精准控制,如温度曲线、焊接时间和焊接气体成分等,决定着焊点的质量。如果温度过高或过低,都可能导致虚焊、短路或元件损坏等质量问题,影响 PCB 的电气性能和机械强度。

涂覆工艺为 PCB 穿上了一层 “保护衣”。三防漆(防潮、防霉、防腐蚀)等涂覆材料,能够隔绝外界环境中的湿气、盐雾、化学物质等对 PCB 的侵蚀,延长 PCB 的使用寿命,提升其在恶劣环境下的稳定性。

清洗工艺看似简单,实则不容小觑。它能去除 PCB 制造过程中残留的助焊剂、焊锡膏残留物以及其他杂质。这些残留物若不彻底清洗,可能会在 PCB 使用过程中引发腐蚀、短路等问题,影响 PCB 的可靠性和性能。

二、后处理工艺对 PCB 性能的具体影响

(一)电气性能

1. 信号完整性:表面处理工艺和焊接质量直接影响信号传输的完整性。良好的表面处理能确保焊盘与元件引脚之间的紧密连接,减少信号在传输过程中的反射、衰减和串扰。例如,在高速 PCB 设计中,低电阻、低电感的焊点有助于维持信号的高速传输特性,保证信号的完整性和准确性。

2. 绝缘性能:涂覆工艺和清洗工艺对 PCB 的绝缘性能起到关键作用。涂覆材料能有效防止外界导电物质与 PCB 裸露部分的接触,提高 PCB 的绝缘电阻。同时,清洗工艺去除了表面的导电杂质,进一步增强了 PCB 的绝缘性能,降低漏电风险,保障电气性能的稳定。

(二)可靠性

1. 抗环境能力:后处理工艺决定了 PCB 对周围环境的适应性。经过三防漆涂覆处理的 PCB,能够在高湿、高盐雾、高污染等恶劣环境下正常工作,有效抵御环境因素对 PCB 的侵蚀,提高 PCB 的长期可靠性。

2. 机械强度:焊接工艺的优劣直接影响 PCB 的机械强度。合适的焊接温度、时间和压力,能确保焊点的强度和韧性,使 PCB 在受到机械振动、冲击等外力作用时,焊点不易脱落,保证元件与 PCB 的牢固连接,从而提高 PCB 的整体机械强度和可靠性。

(三)热性能

1. 散热能力:一些特殊的后处理工艺,如在 PCB 表面添加散热涂层或采用高导热材料的涂覆层,能够增强 PCB 的散热能力。这有助于将 PCB 工作过程中产生的热量快速散发出去,降低 PCB 的工作温度,提高电子元件的稳定性和寿命,进而改善 PCB 的热性能。

三、后处理工艺的优化与发展趋势

随着电子技术的不断进步,对 PCB 性能的要求也越来越高。后处理工艺也在不断优化和创新,以满足日益增长的需求。

一方面,新型表面处理材料和工艺不断涌现。例如,无铅、无卤等环保型表面处理材料的研发,既符合环保要求,又能提供良好的性能。同时,纳米技术在后处理工艺中的应用,如纳米涂层等,有望进一步提升 PCB 的性能。

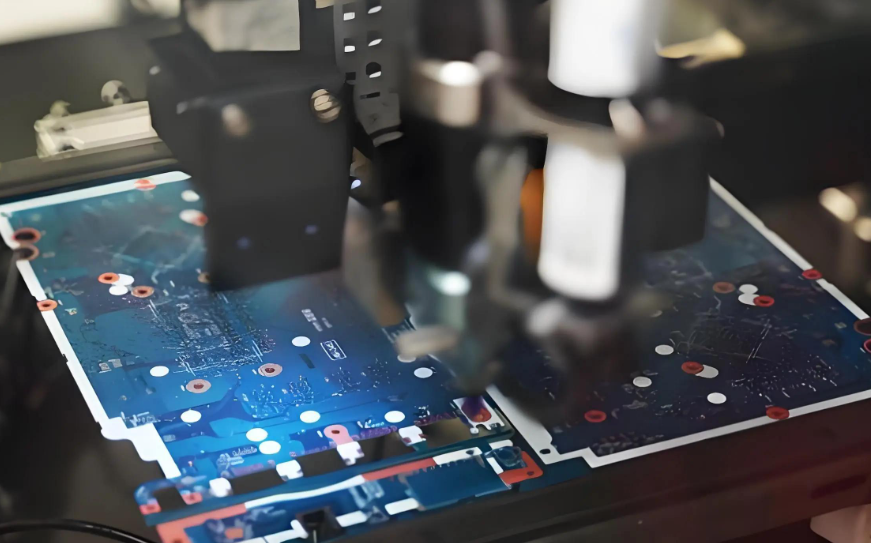

另一方面,自动化和智能化在后处理工艺中的应用越来越广泛。自动化焊接设备、自动涂覆机器人等提高了生产效率和工艺精度,减少了人为因素对工艺质量的影响。通过智能监控和反馈系统,能够实时监测后处理工艺过程中的各种参数,及时发现和调整工艺偏差,确保工艺的稳定性和一致性,从而提升 PCB 的整体性能和质量。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号