PCB阻抗可测试性这么保障,一文搞懂

本文从设计规划、测试方法、工艺控制三方面,系统阐述如何确保PCB阻抗的可测试性,为电子工程师提供可落地的工程指南。

一、设计阶段的测试友好性规划

1. 测试点布局策略

关键路径覆盖:在阻抗敏感信号线(如DDR4时钟、USB差分线)的起点、转折点及末端设置测试点,间距≤10cm。

探针接触优化:测试点焊盘尺寸≥1.2mm×1.2mm,避免过孔或走线边缘导致接触不良。参考IPC-2221标准,探针压力需控制在50-100mN。

2. 阻抗计算与仿真验证

三维模型构建:使用SIwave或HyperLynx建立包含介质层、铜箔粗糙度的3D模型,仿真频率需覆盖信号带宽的1.5倍(如10GHz信号仿真至15GHz)。

公差链分析:将材料参数(Dk±0.02)、线宽公差(±5μm)、介质厚度偏差(±3μm)纳入蒙特卡洛仿真,确保90%样本阻抗落在±8%容差内。

3. 测试路径连续性设计

避免断点干扰:测试路径需远离过孔(≥20mil)、散热焊盘(≥15mil),防止寄生电容引入测量误差。

屏蔽措施:在高速测试路径两侧添加接地的铜箔隔离带(宽度≥3mm),抑制串扰对测试结果的影响。

二、测试方法与设备选型

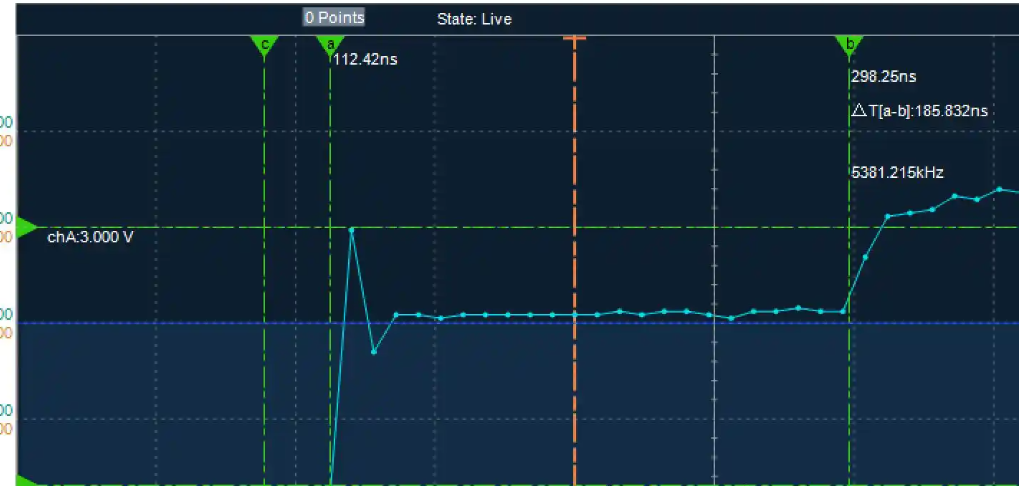

1. 时域反射法(TDR)

设备选型:选择上升时间≤35ps的TDR仪器(如Keysight DCA-X),可分辨0.1mm级阻抗突变。

校准规范:采用SOLT(短路-开路-负载-直通)四步校准法,校准夹具需在25±1℃环境下进行。

2. 矢量网络分析仪(VNA)

S参数转换:通过Touchstone格式文件将S11/S21参数转换为阻抗曲线,频率点间隔≤1MHz(高频段≤100kHz)。

差分线测试:使用差分探头时,需补偿共模阻抗(典型值100-200Ω),避免共模噪声干扰差分信号测量。

3. 飞针测试技术

探针选型:选用钨合金探针(尖端曲率半径≤25μm),在PCB表面施加垂直压力≥30g。

路径规划:采用螺旋式扫描路径,相邻测点间距≤0.5mm,确保覆盖整个关键区域。

三、制造工艺对测试性的影响控制

1. 材料一致性管理

介电常数验证:每批次板材抽样进行1GHz频点Dk测试(误差≤±0.02),建立材料参数数据库。

铜箔粗糙度控制:使用原子力显微镜(AFM)检测RA铜箔粗糙度(Ra≤1.2μm),降低趋肤效应导致的阻抗波动。

2. 蚀刻工艺优化

侧蚀补偿:根据蚀刻因子(1.2-1.5)调整设计线宽,补偿侧蚀量(典型值5-15μm)。

阻焊层厚度控制:采用丝网印刷工艺,阻焊层厚度公差≤±5μm,避免局部阻抗异常。

3. 层压工艺参数

压力梯度控制:采用阶段式加压(初始压力150psi→终压250psi),树脂流动度控制在25%-35%。

温度均匀性:层压板温度差≤±2℃,防止介质层厚度不均导致阻抗偏差。

四、环境与测试条件标准化

1. 温湿度控制

测试环境:温度25±1℃,湿度50%±5%,参考IPC-TM-650 2.5.5.1标准。

补偿算法:建立温湿度-阻抗修正模型,如:

Z(T,H) = Z_{25}(1 + α(T-25) + β(H-50))

其中α为热膨胀系数,β为湿度敏感系数。

2. 设备校准与维护

周期性校准:TDR/VNA设备每3个月进行一次全参数校准,使用标准阻抗线(如50Ω/100Ω)。

探头维护:每月清洁探针接触面(使用异丙醇擦拭),更换磨损探针(寿命≤5000次接触)。

确保PCB阻抗可测试性需贯穿设计、制造、测试全流程:

设计端:优化测试点布局与仿真模型;

制造端:严控材料与工艺参数;

测试端:规范环境条件与设备校准。

图源网络,侵删

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号