去耦电容布局位置的核心原则与工程实践指南

一、去耦电容布局的底层逻辑

去耦电容的布局直接影响电源完整性(PI)和信号完整性(SI)。其核心作用是为芯片提供瞬态电流补偿,抑制电源噪声传播。根据麦克斯韦方程组,电流路径的环路面积与电磁辐射强度呈正相关,因此布局设计需遵循最小化电流回路原则。

1.1 容值分级与空间分布

电容容值与谐振频率呈反比关系,需按10倍级差配置(如0.01μF-0.1μF-1μF)。小容值电容(高频段)必须紧邻芯片电源引脚,其去耦半径通常小于3mm;中容值电容(中频段)可扩展至5-8mm;大容值电容(低频段)布局相对自由,但需保持与芯片电源引脚的直线距离不超过15mm。

1.2 四维空间布局策略

在PCB的X/Y平面,电容应均匀分布在芯片四边,形成对称布局。对于BGA封装芯片,建议在每个电源岛周围布置环形电容阵列。Z轴方向需通过过孔将电容直接连接到内层电源/地平面,过孔数量建议≥2且呈对称分布。

二、关键布局技术规范

2.1 电流路径优化

最短路径原则:电容焊盘至芯片引脚的走线长度应控制在0.5mm以内,等效电感可降低至10nH以下。

过孔布局方案(见图1):

方案A(单侧单孔):寄生电感约15nH,适用于低频场景。

方案B(双侧双孔):寄生电感降至8nH,推荐用于100MHz以上场景。

方案C(四孔并联):寄生电感仅5nH,需保证过孔间距≥0.2mm防止串扰。

2.2 平面耦合效应

当使用电源/地平面时,需注意:

过孔与平面连接点应远离电容焊盘,避免形成寄生电容(典型值>5pF时可能引发谐振)。

平面分割间距应≥3倍去耦电容高度,防止电流绕流。

三、特殊场景处理方案

3.1 高频电路优化

对于GHz级信号:

采用0201封装0.01μF电容,通过激光钻孔实现0.1mm级走线。

在芯片四角布置十字交叉电容阵列,形成电磁屏蔽效应。

使用带屏蔽层的穿心电容,可将共模噪声抑制提升20dB。

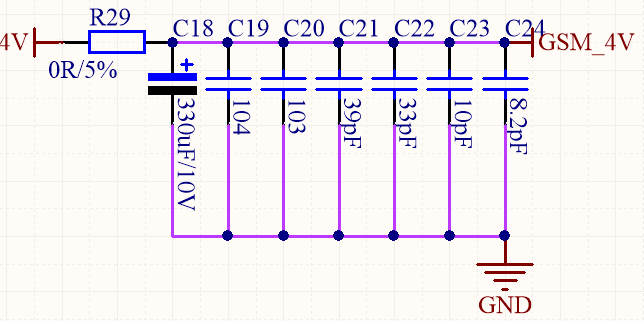

3.2 混合信号系统设计

模拟电源与数字电源需通过0Ω电阻隔离,两侧分别布置独立电容组。

在ADC/DAC等敏感器件周围,采用π型滤波结构(10μF电解电容+1μF陶瓷电容+0.1μF贴片电容)。

四、验证与调试方法

4.1 近场探头测试

使用频谱分析仪配合近场探头,检测电容周围3mm内的磁场强度。理想状态下,100MHz以上频段的磁场幅值应低于50μA/m。

4.2 T型网络仿真

建立包含封装电感(典型值1nH/mm)、平面阻抗(50Ω@100MHz)的SPICE模型,验证不同布局方案的PDN阻抗曲线。目标是将Zmax控制在50mΩ以下。

去耦电容布局是系统级EMC设计的基础,需综合考虑频域特性、热力学分布和工艺约束。建议工程师建立"电容布局-仿真验证-实测优化"的闭环工作流程,通过PDN阻抗分析和近场辐射测试持续改进设计。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号