PCB热设计协同需要考虑什么?

热量管理不当会导致元件性能下降、寿命缩短甚至功能失效。成功的散热方案需要协同考虑元件布局、材料特性、结构设计和验证手段等多个环节的相互影响。

一、热源识别与布局协同

PCB上的热源分布直接影响散热路径规划。功率器件如MOSFET、电源芯片是主要发热源,而晶振、传感器等则对温度敏感。工程师需要首先识别这些关键元件的位置关系。

高功率器件应靠近PCB边缘或进风口布置。这样做能缩短热量传递路径,利用自然气流散热。例如某工业控制器将功率MOSFET集中布置在板边后,配合散热铜箔使温度下降18℃。同时,敏感元件必须远离热源。在自然散热设备中,温度敏感器件应放置在设备底部或气流入口处;强制风冷系统中则优先置于进风口附近。

发热元件之间需要保持合理间距。密集排布会导致热量叠加,形成局部热点。经验表明,功率器件间距每增加30%,区域温度可降低8-12℃。布局时还要考虑气流通道。避免在风道上放置高大元件阻挡气流。工程师应参考流速分布图,将高发热器件置于高速气流区。

二、材料选择与层叠协同

PCB基材的热导率直接影响热量传递效率。普通FR4材料导热系数仅0.3W/mK,而金属基板可达5W/mK以上。但材料选择需要平衡电气性能和成本。高频电路常采用低损耗介质,但其散热性往往较差。

铜箔厚度是另一个关键参数。2盎司厚铜相比标准1盎司铜,能使热阻降低21%。厚铜层特别适合电源模块等高电流区域。但铜厚增加也会提高制造成本和加工难度。层叠结构设计需要同步优化。四层板中采用“信号-地-电源-信号”结构,既提供完整参考面又形成散热通道。某网络设备升级为六层板后,通过内层导热使芯片结温下降15℃。

介质层厚度也需要精心设计。较薄的介质层能减少热阻,但可能影响阻抗控制。工程师常在关键功率器件下方减薄介质层,局部增强散热能力。

三、散热结构与工艺协同

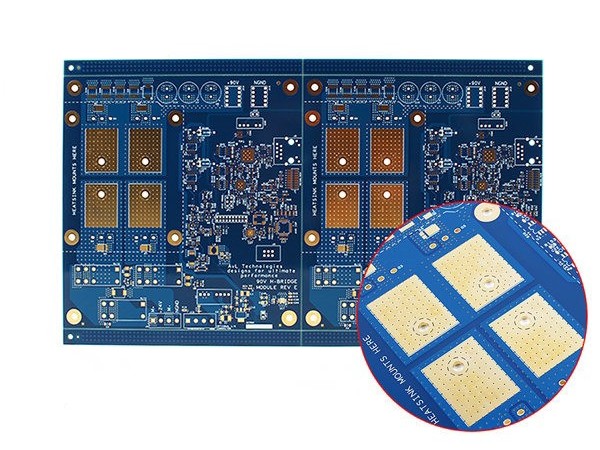

散热铜箔设计需要遵循面积最大化原则。实验证明,覆铜面积每增加30%,结温可降低5-8℃。电源模块下方常采用实心铜区,并延伸至板边形成散热路径。

热过孔阵列是层间导热的有效手段。在芯片热源下方设计6×6过孔阵列,相比无过孔设计能降低结温4.8℃,同时将PCB顶底面温差从21℃缩减到5℃。过孔直径通常为0.3mm,孔壁镀铜厚度需大于25μm保证导热效果。

散热器安装必须考虑工艺容差。某项目仿真显示导热胶厚度从0.3mm减到0.13mm,可使CPU温度从116℃降至95℃。但实际装配中需要结构件配合才能实现超薄填充。界面材料选择同样重要。导热硅胶适用于常温设备,相变材料适合中温环境,而高温场景则需金属导热片。材料厚度需配合表面平整度,避免形成气隙增加热阻。

四、仿真验证与测试闭环

热仿真在设计前期就能发现问题。工程师导入PCB模型后设置功率参数,软件可生成温度云图。某设计通过仿真发现DDR4区域存在85℃热点,调整布局后降至72℃。计算流体动力学(CFD)分析能优化风道设计。通过模拟不同布局下的气流分布,可识别出风阻过大区域。某服务器通过调整风扇位置使气流覆盖率提升40%。

实物测试是验证设计的最终手段。红外热像仪能直观显示温度分布,发现仿真未预测到的局部热点。热电偶则提供关键点位的精确温度数据。测试数据必须反馈至设计迭代。某电源模块实测温度比仿真高10℃,溯源发现未计入外壳辐射热。更新模型后误差控制在3%以内。

协同热设计需要贯穿整个产品周期。概念阶段确定散热方案,布局阶段实施热优化,原型阶段验证设计效果,量产阶段监控工艺波动。每个环节的数据积累都会提升下一次设计的精确度。

PCB热设计是系统工程,需要硬件工程师打破专业壁垒,将热管理思维融入每个设计决策。从芯片选型时的功率评估,到布局时的热通道预留,再到材料选型和测试验证,各环节的协同配合才能实现性能、可靠性与成本的平衡。随着电子设备功率密度持续攀升,这种协同设计能力将成为硬件团队的核心竞争力。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号