PCB接地系统优化该如何做?

PCB接地系统直接影响设备稳定性与抗干扰能力。高频电路的地线阻抗波动、混合信号系统中的串扰、以及接地平面分割带来的回路中断,是工程师最常遇到的三大挑战。优化接地系统不只是理论问题,更直接影响设备通过EMC测试的概率与后期整改成本。

一、不同频率下的接地策略选择

低频电路(<1MHz)适用单点接地。所有地线最终汇聚到单一接地点。这种策略能有效阻断地环路形成。地环路会引入工频干扰,导致信号基准点漂移。在传感器调理电路或音频放大器中,单点接地使噪声电压降低50%以上。

高频电路(>10MHz)必须采用多点接地。高频电流倾向于最小电感路径返回。工程师应在芯片周围设置密集接地过孔。每个过孔间距应小于信号波长的1/20。比如在2.4GHz的Wi-Fi模块中,接地过孔通常按1.5mm网格排列。多点接地使回路电感降低60%,显著抑制辐射噪声。

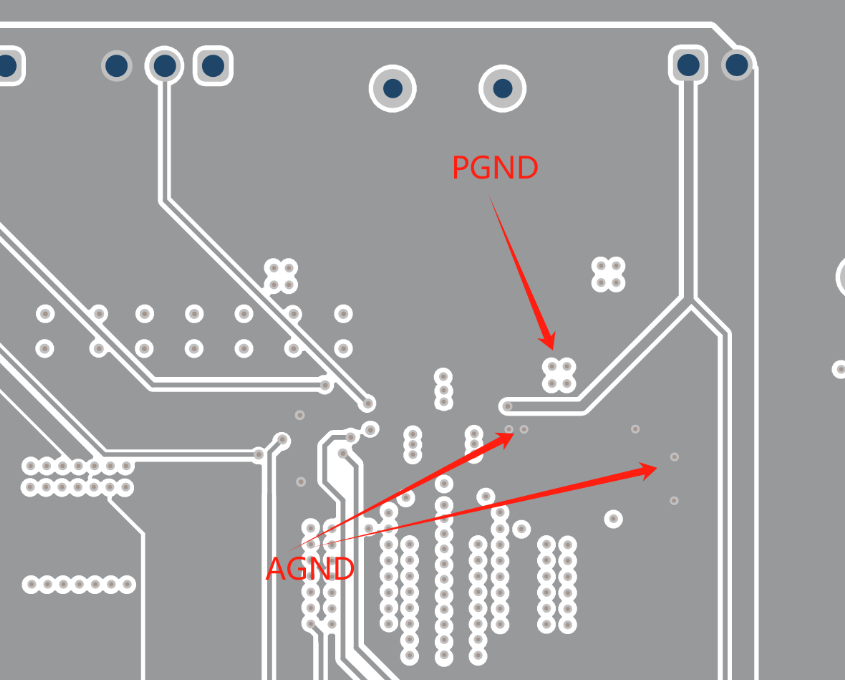

混合频段系统需用桥接混合接地。数字与模拟地通过磁珠或电容连接。磁珠能吸收30MHz以上的噪声,同时保持直流连通。在高速ADC电路中,磁珠位置应靠近转换器电源引脚。电容桥接(0.1μF~1μF)则为高频噪声提供低阻抗回流路径。这些元件应距离敏感信号线小于2mm。

二、多层板的接地架构设计

四层板是性价比最优方案。它比双层板的EMC性能提升20dB以上。完整接地层为信号提供低阻抗返回路径。实验数据显示,完整接地层可使串扰降低40%。

电源层与接地层必须紧密耦合。两层间距离建议控制在0.2mm内。薄介质层能形成天然平板电容。电容效应能吸收ns级电流突变。在DDR4内存板设计中,这种结构使电源纹波从120mV降至35mV。

避免接地层随意分割。重要信号线跨越分割槽会增大回路面积。回路面积过大会辐射电磁波。工程师可用0Ω电阻或细铜线“桥接”分割区。桥接位置应靠近信号跨接点。某医疗设备主板通过优化桥接,使辐射发射降低15dB。

三、混合信号系统的分区策略

物理隔离是基础手段。数字电路区与模拟电路区应分开布局。两区之间预留3mm以上隔离带。隔离带可铺设接地铁氧体填料。这种设计阻断数字噪声窜入模拟区域。

地平面分割需精确控制。仅当数字与模拟电路无交叉布线时做全分割。分割线宽度建议大于2mm。分割边缘布置屏蔽过孔阵列。过孔间距小于最高频率波长的1/10。某工业控制器采用该设计,使ADC信噪比提升8dB。

“分区不分割”更适合复杂系统。数字与模拟电路仍分区域布局。但保持接地层完整。关键是在两区交界处设置“洁净通道”。通道内只布设必要的跨区信号线。每条信号线配专属接地屏蔽线。屏蔽线两端多点接地。该方案在5G基站射频板中成功应用,误码率降低至10??。

四、接地平面优化的具体方法

加粗关键接地路径。电源返回地线宽度应大于3mm。电流承载能力需三倍于实际电流。大电流路径可用网格铜层代替单根走线。网格结构兼顾导电性与散热效率。

构建接地闭环系统。纯数字电路建议采用接地环路。环路包围核心功能区。环路宽度不低于2mm。闭环设计能均衡各点电位差。某服务器主板测试显示,闭环接地使抗静电能力提升8kV。

过孔布局需科学规划。每个BGA器件下方至少布置4个接地过孔。高速信号换层时,旁边添加接地过孔。过孔直径与孔径比保持2:1。某FPGA板通过优化过孔,使信号畸变率从12%降至3%。

五、仿真与测试驱动的设计闭环

电磁仿真前置化。HFSS或CST软件可预判接地缺陷。工程师应建立PDN(电源分配网络)阻抗模型。模型需包含封装寄生参数。某无人机主控板通过仿真提前发现谐振点,避免后期改板损失。

实时监测接地质量。在PCB预留测试点。测试点连接频谱仪探头。对比开关电源工作时的地线噪声谱。定位异常频点后追加去耦电容。新能源汽车控制器通过该方法,将300MHz噪声峰值压减60%。

构建电磁指纹数据库。记录每次EMC测试数据。特别是接地优化前后的辐射对比。通过机器学习分析优化措施有效性。某路由器厂商利用该数据库,使新产品EMC通过率提高90%。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号