PCB射频识别系统的电磁兼容实战手册

电磁兼容设计不再是简单的理论规范,而是决定产品能否在复杂电磁环境中稳定运行的关键。下面这些设计策略,来自实际项目的经验总结,能帮助工程师避开常见陷阱。

一、布局策略:

1. 功能模块物理隔离

射频识别系统的核心是读写器和标签天线,它们对干扰最敏感。设计时,工程师需要将读写器电路与高速数字电路(如MCU)分开摆放,两者之间保持至少15mm间距。模拟信号区域要用接地铜箔围起来,形成“隔离带”,切断噪声传播路径。电源模块要单独放在板边,避免它的磁场干扰信号链路。

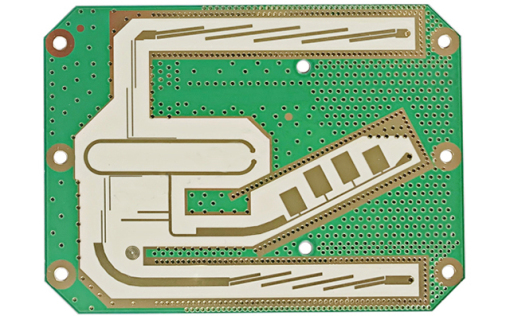

2. 天线与射频路径优先布局

射频信号走线要尽可能短而直。优先采用“一字形”或“L形”走线,避免绕远或形成U形回路。标签天线馈点要直接连接射频芯片引脚,中间不放过孔。如果必须转弯,使用圆弧拐角或45°斜角,直角拐角会产生信号反射。

3. 地平面连续性是底线

整个电路板的地平面不能中断。数字地和模拟地要分开铺设,最后在电源入口处单点汇合。关键信号线下方必须保留完整地平面,比如微带线正下方的地层不允许开槽或分割。多层板中,地平面层要靠近表层信号层,缩短回流路径。

二、阻抗控制技术:

1. 坚持50Ω特征阻抗

射频识别系统的工作频率通常在13.56MHz或900MHz,特征阻抗需严格控制在50Ω±10%。实现方法包括:

微带线:表面信号线下方铺连续地平面,线宽由介质厚度和材料决定(如FR4板厚1.6mm时线宽约2.8mm)

带状线:内层信号夹在两地层之间,适合抗干扰要求高的场景

2. 包地处理抑制串扰

对天线馈线等关键路径实施“包地防护”:左右两侧铺地铜箔并打地孔,孔间距小于λ/20(如900MHz信号孔距≤8mm)。天线区域周边预留3倍线宽净空区,不放置任何铜皮或元件。

三、电源完整性保障:

1. 分级滤波切断干扰

电源入口采用三级滤波:10μF电解电容滤低频 + 0.1μF陶瓷电容滤中频 + 100pF高频电容滤射频噪声。每个射频芯片的供电引脚旁就近放置0.1μF+10pF电容,形成最短回流路径。

2. 星型接地避免耦合

数字、模拟、射频模块的电源线从电源入口点单独引出,形成“星型结构”。大电流器件(如功放)使用2oz厚铜层供电,减小电压波动。

四、屏蔽与隔离技术:

1. 屏蔽腔体结构优化

对功率放大器等强辐射源加装金属屏蔽罩。罩体优先选长方形(避免正方形共振),转角采用圆弧设计。屏蔽罩接合面用导电衬垫填充,确保接地电阻<10mΩ。

2. 3W/20H规则防串扰

相邻信号线中心距≥3倍线宽(3W规则),可降低70%电场耦合。电源层边界比地层内缩20倍层高(20H规则),抑制边缘辐射。

五、材料与工艺选择:细节决定成败

1. 高频基材必不可少

工作频率>1GHz时,普通FR4板材损耗剧增。建议采用罗杰斯RO4350B等高频材料,其在2.4GHz时损耗角仅0.0037,比FR4低65%。

2. 表面处理增强稳定性

天线馈点等高频触点采用化学镀镍金(ENIG),避免氧化。屏蔽罩焊盘选用沉银工艺,降低接触电阻。

3. 连接器选型影响边界

天线接口选用屏蔽型同轴连接器(如SMA),外壳与PCB地平面360°焊接。数字接口增加共模滤波器,如USB数据线串联磁珠。

真实案例:工业级RFID读卡器改进

某物流读卡器原设计误读率高达12%。问题排查发现:

数字处理器与射频收发芯片共用电源层,导致时钟噪声串入接收链路

天线馈线直角转弯引起阻抗突变

优化后调整:

为射频模块增加独立LDO电源

天线路径改为弧形走线并包地

屏蔽罩接合面添加铍铜弹片

改进后误读率降至0.3%,传输距离从3米提升至7米。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号