保障六层板字符印刷清晰度的工艺控制

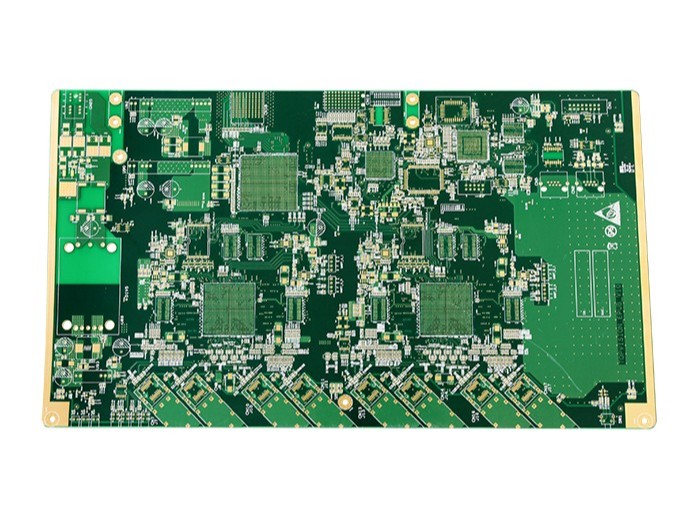

在六层电路板的生产中,字符印刷看似是最后一道简单工序,实则隐藏着精密的技术博弈。字符不仅是元器件定位的“路标”,更是后期维修和检测的关键依据。六层板因复杂的叠层结构和铜厚差异,其字符印刷面临着独特的挑战——工程师需要解决高低落差导致的油墨扩散、铜面特性引发的附着力波动,以及微米级的工艺控制难题。

一、六层板字符印刷

1. 铜层阶梯差引发油墨扩散

六层板的铜箔厚度差异显著(外层2oz/70μm,内层1oz/35μm)。铜层与基材交界处形成0.05-0.1mm的阶梯差。这个高度差导致丝印时刮刀压力不均,薄区域油墨堆积,厚区域油墨过薄。某通信设备厂的案例显示,未处理的阶梯区字符线宽偏差达30%,二维码识别率骤降50%。

2. 多层板热变形影响定位精度

六层板压合过程中的高温会使板材产生0.1%的线性膨胀。字符印刷在压合后进行,但钻孔与线路对位参考的是压合前数据。这种热变形导致字符与焊盘错位。某工控主板曾因字符覆盖焊盘15%,造成SMT贴片机识别错误。

3. 表面处理工艺削弱附着力

沉金/喷锡等表面处理会在焊盘形成金属层,但非焊盘区的铜面与字符油墨结合力较弱。某汽车电子板在高温测试中,字符脱落率高达22%,就是因为沉金后残留的微量镍离子降低了油墨附着力。

二、提升清晰度的四大核心控制

1. 工艺参数精准调控

六层板字符印刷需针对铜厚动态调整参数:

| 基铜厚度 | 最小线宽 | 最小字高 | 推荐刮刀压力 |

|---|---|---|---|

| 外层70μm | 6mil | 45mil | 7.5kg/cm2 |

| 内层35μm | 5mil | 30mil | 6.8kg/cm2 |

某军工企业通过LDI曝光机(精度±1μm)替代传统丝网曝光,使0.2mm微型字符的清晰度提升80%。曝光后静置15分钟释放油墨张力,可减少显影时的边缘锯齿。

2. 材料适配性优化

油墨配方升级:添加纳米二氧化硅的油墨(如Tamura TF-200VR)在阶梯差区域流平性提升40%,高温烘烤后无裂纹

基材预处理:等离子清洗使铜面粗糙度Ra值从0.8μm增至1.5μm,油墨附着力提高3倍

阻焊与字符协同:黑色阻焊层搭配白色油墨时,添加荧光剂可使OCR识别率从75%升至98%

3. 设计阶段前置规避

避开高阶梯区:字符距离铜厚突变区≥0.3mm,避免跨线印刷(图1)

焊盘避让规则:字符边缘距阻焊开窗至少5mil,防止SMT虚焊

负片字符优化:阴文字符线宽≥8mil,掏铜区域单边扩10mil保障显影充分性

4. 环境与操作精细化

湿度闭环控制:将环境湿度稳定在55%±5%(RH),油墨粘度波动从±15%压缩至±3%

动态粘度补偿:安装在线粘度计,根据温湿度自动添加稀释剂(如乙二醇丁醚)

网版创新应用:采用120T菱形丝网(张力25N/cm2),比传统网格减少30%的油墨渗透

三、突破性技术应用案例

案例1:5G基站六层板阶梯差控制

某设备商在70μm厚铜电源层区域:

采用分段烘烤工艺:50℃预烘→85℃阶梯升温→155℃最终固化

实施双次丝印:首次填平阶梯凹槽,二次精印字符

该方案使0.5mm字符在显微镜下边缘锐利度提升90%

案例2:医疗设备抗腐蚀字符

血液分析仪主板需耐受消毒液腐蚀:

油墨中添加聚四氟乙烯微粒形成疏水层

字符固化后增加氟素涂层

经500次酒精擦拭后,字符完整度保持100%,而常规油墨已脱落60%

激光直接标记(LDM)技术正在替代传统油墨印刷。光纤激光器在阻焊层直接烧蚀出0.02mm精度的字符,彻底规避了油墨附着力问题。某卫星用六层板采用此技术,在-40℃~125℃循环测试中字符零脱落,寿命提升3倍。智能视觉补偿系统也成为新方向。通过AI识别铜层拓扑图,自动生成自适应印刷路径。某自动驾驶控制器生产时,系统动态调整刮刀角度,使阶梯区字符宽度误差压缩到±3μm。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号