局部厚铜设计规范在热管理中的应用要点

电子设备功率密度持续攀升的今天,整板使用厚铜层常面临成本高、工艺复杂的问题。局部厚铜设计应运而生——它只在芯片底部、电源模块周边等热关键区域增加铜厚(通常3-8盎司),既保留散热优势,又避免材料浪费。这种设计就像在电路板上“精准植入散热铠甲”,让热量通过加厚的铜层快速导出,防止局部高温引发失效。

一、局部厚铜设计的核心价值

解决“热岛效应”的利器

高功率器件如MOSFET、IGBT工作时,芯片下方温度常比周围区域高30℃以上。局部加厚铜层(如从2盎司增至6盎司)可使该区域热阻降低40%以上,热量横向扩散速度提升2倍。某电动汽车控制器案例中,局部厚铜设计使MOSFET结温从112℃降至89℃,寿命延长3倍。成本与性能的平衡点

相比整板厚铜,局部设计节省铜材用量30%-50%,降低蚀刻难度。例如,仅在高功率芯片下方设置10×10mm2的6盎司铜块,制造成本比整板6盎司方案低62%。

二、三大关键设计规范

热源匹配:给发热大户“定制铠甲”

设计人员需根据热源形状精确规划铜层边界。例如:

矩形芯片:铜层边缘超出芯片外缘至少3mm,避免热量在边界堆积;

多引脚模块:铜层需避开信号引脚,通过热过孔连接底层散热区。

某服务器电源模块中,局部铜层超出GPU芯片边缘5mm,使散热面积增加40%,芯片温差缩小至8℃。

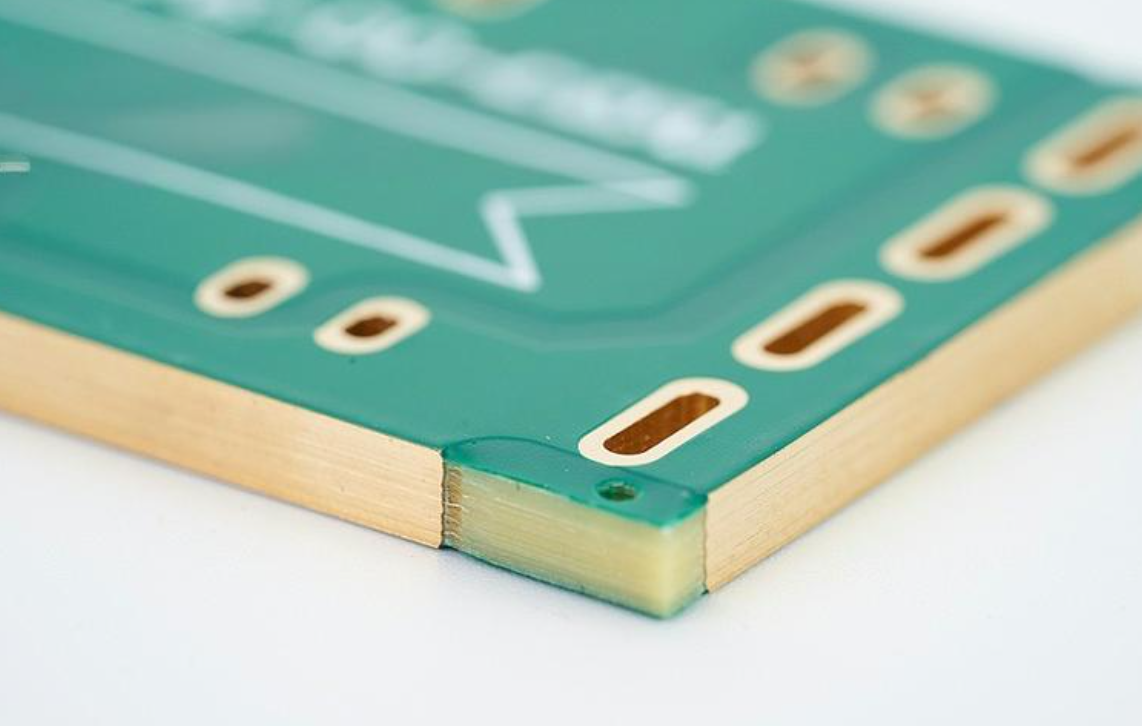

阶梯过渡:缓解材料“拉扯”问题

铜厚突变区域易因热膨胀系数差异(铜17ppm/℃ vs FR4基板13-50ppm/℃)产生应力裂纹。优化方案包括:

梯度过渡区:在厚铜区与薄铜区之间设置宽度≥2mm的斜坡铜层(如6oz→4oz→2oz);

缓冲开槽:在过渡带加工0.2mm宽环形槽,填充柔性硅胶吸收应力。

实测表明,斜坡过渡设计可使热循环寿命提升至2000次以上。

散热强化:构建立体导热带

局部厚铜需结合辅助散热结构:

微孔阵列:在芯片底部打0.3mm孔径热孔,密度≥50孔/cm2,导热效率提升40%;

铜基岛:高功率区采用分层铜结构(核心区4oz铜层+过渡区2oz铜层),搭配导热胶填充隔离带;

强制风冷接口:厚铜区域预留散热鳍片安装孔,方便加装主动散热器。

三、典型场景应用

电动汽车电机控制器

在IGBT模块下方设置局部8盎司铜层,配合底部水冷板:

铜层开窗露出基板,直接焊接水冷板铜管;

过渡区填充5W/(m·K)导热硅胶缓冲振动应力。

该方案使峰值工作温度稳定在95℃以下,满足车规级耐久要求。

5G基站功率放大器

射频芯片局部厚铜设计要点:

采用蜂窝状铜层(六边形网格),比矩形布局增加15%有效散热面积;

铜层表面沉镍金处理,降低高频信号损耗。

实测显示,蜂窝设计使功放温度比传统布局低12℃,信号失真率下降30%。

工业变频器模块

针对MOSFET阵列的局部厚铜方案:

每颗MOSFET设置独立铜岛,避免热耦合;

铜岛之间用2mm宽绝缘槽分隔,填充氧化铝导热胶。

此设计使模块功率密度提升至50W/cm3,同时保持热点温差<15℃。

四、设计验证与制造落地

仿真驱动设计迭代

使用ANSYS Icepak进行多物理场验证:

在模型中标注局部厚铜区导热路径;

识别铜层边缘>5℃/mm的热梯度突变区;

调整过渡带宽度直至应力值<15MPa。某储能逆变器经3轮仿真优化,铜层应力风险点减少90%。

制造工艺关键控制点

与PCB厂商协同确保设计可行:

蚀刻补偿:6oz铜厚区域线宽需增加0.4mm,防止侧蚀导致短路;

层压参数:局部厚铜区压合温度降低10℃,避免树脂流动不均;

表面处理:厚铜区域优先选择沉金工艺,增强焊接可靠性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号