工程师电路卡组件全面解析

电路板组装 (CCA) 是现代电子产品的核心,它弥合了裸露的印刷电路板 (PCB) 和功能齐全的设备之间的差距。对于工程师来说,掌握电路卡组装的复杂性对于设计可靠、高性能的系统至关重要,无论是用于消费类设备、汽车控制还是航空航天应用。这个过程将简单的 PCB 转变为互连组件的强大动力源,推动了我们每天依赖的技术。在本指南中,我们将深入探讨电路卡组装的含义、它为何重要,以及工程师如何优化它以取得成功。

从焊接技术到测试协议,电路板组装需要精度和专业知识。根据行业报告,到 2026 年,全球 PCB 市场预计将达到 757.2 亿美元,工程师要做好这项工作的风险很高。无论您是对信号完整性进行故障排除还是确保热稳定性,本博客都提供了实用的见解,以提升您的 CCA 项目。让我们探索基本要素及其他内容。

什么是电路卡组装?

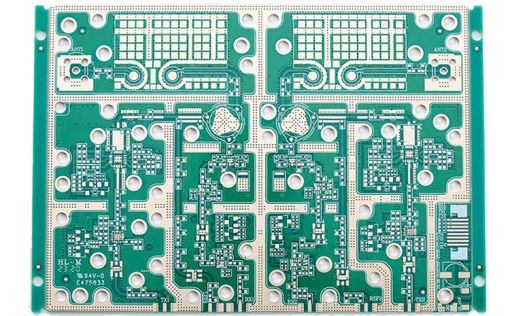

电路卡组装是指将电子元件(如电阻器、电容器和集成电路)安装到裸露的 PCB 上,以创建功能性电子模块的过程。与由 FR-4 等基板上的蚀刻铜走线组成的独立 PCB 不同,CCA 是成品,随时可以为设备供电。将 PCB 想象成画布,将 CCA 想象成完成的绘画,充满活力。

此组装过程包括几个步骤:涂抹焊膏、放置元件、将其焊接到位以及测试最终单元。结果如何?一种电路卡组件,能够处理智能手机中的信号处理或电动汽车中的电源管理等任务。对于工程师来说,了解 PCB 和 CCA 之间的区别至关重要——这是设计与执行相遇的地方。

为什么电路卡组件对工程师很重要

电路卡组装不仅仅是一个制造步骤;它是电子性能和可靠性的基石。执行良好的 CCA 可确保信号以最佳速度传输(在高速设计中通常超过 10 Gbps),同时保持阻抗控制(单端走线通常约为 50 欧姆,差分对通常约为 100 欧姆)。另一方面,组装不良会导致信号失真、过热或彻底失败。

例如,在汽车应用中,CCA 为发动机控制单元 (ECU) 提供动力,以毫秒级精度管理燃油喷射。单个焊点故障可能会破坏此计时,从而危及发动机性能或安全。同样,在航空航天领域,雷达系统中的 CCA 必须能够承受 -40°C 至 85°C 的振动和温度波动。 优先考虑 CCA 质量的工程师会直接影响这些关键系统的耐用性和效率。

电路卡组装过程:一步一步

第 1 步:设计和布局

每个电路板组件都始于一个坚固的设计。使用 Altium Designer 或 KiCAD 等工具,工程师创建原理图和布局,优化走线宽度(例如,高密度设计为 0.2 mm)和间距,以最大限度地减少串扰。可制造性设计 (DFM) 检查可确保布局与装配能力保持一致,从而减少下游错误。

第 2 步:焊膏应用

接下来,使用模板将焊膏(微小的焊球和助焊剂的混合物)涂覆到 PCB 上。精度是关键:0.1 mm 的错位会导致焊桥、走线短路。现代钢网通常由不锈钢激光切割而成,可确保焊膏厚度保持一致,约为 0.15 毫米。

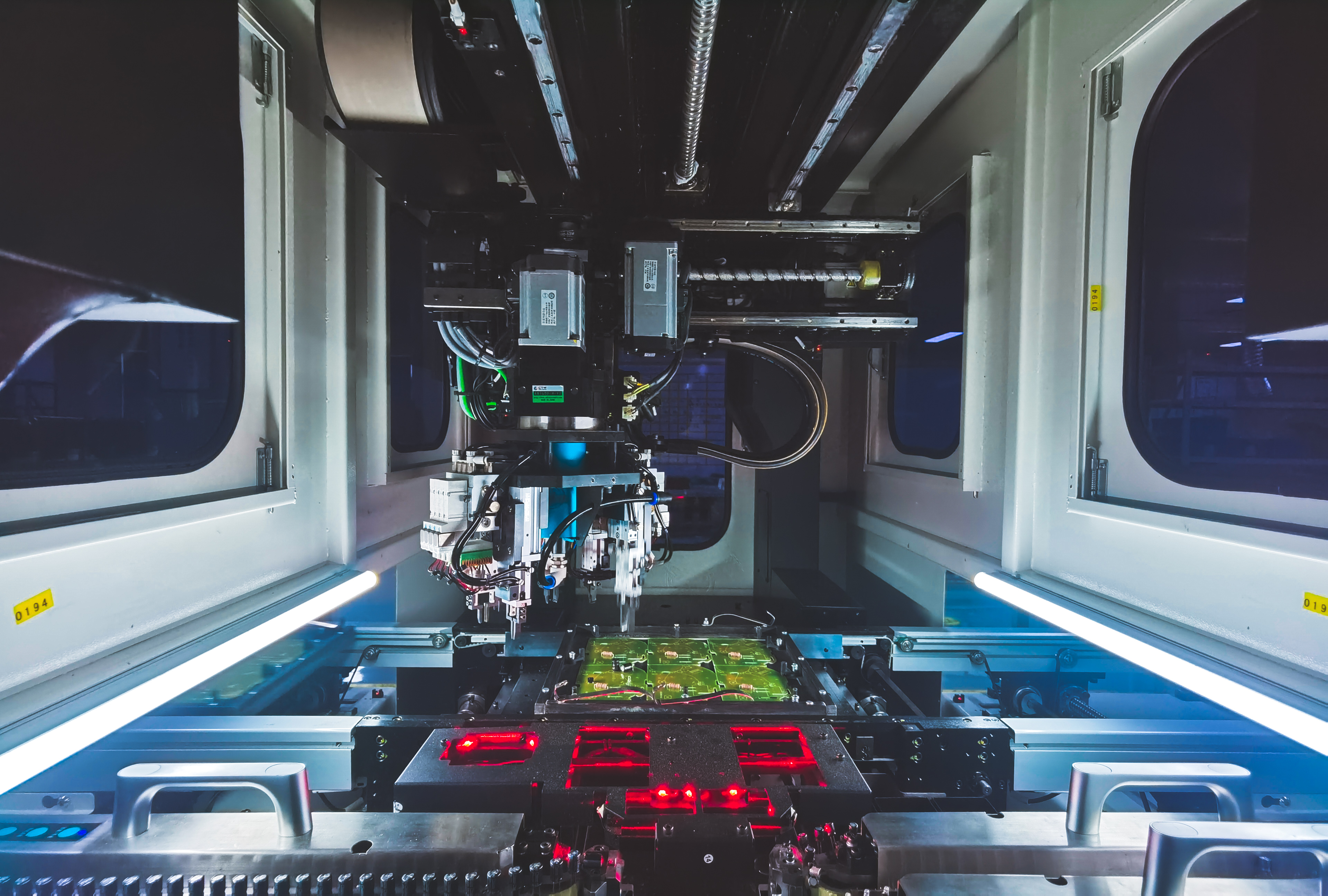

第 3 步:元件放置

然后,自动拾取和放置机器将组件定位到电路板上。这些机器每小时可以处理高达 100,000 个元件的速度,以微米级的精度放置微小的 0201 电阻器 (0.6 mm x 0.3 mm)。工程师必须指定元件容差(例如电阻器的 ±1%)以满足设计要求。

第 4 步:焊接

焊接将元件粘合到 PCB 上。表面贴装技术 (SMT) 使用回流炉,其中电路板穿过峰值为 250°C 的温度区,将焊膏熔化成固体接头。对于通孔元件,波峰焊在 260°C 下用熔融焊料淹没电路板,从而固定连接器等较大的部件。这两种方法都需要严格的热分布,以避免损坏敏感的 IC。

第 5 步:检查和测试

最后,CCA 经过严格的检查。自动光学检测 (AOI) 扫描元件缺失或焊料过多等缺陷,而在线测试 (ICT) 则验证电气性能 - 检查探针接触测试点时是否短路或开路。功能测试模拟真实世界条件,确保组件满足规格,例如 3.3V 输出在 ±5% 以内。

电路卡组装的关键技术

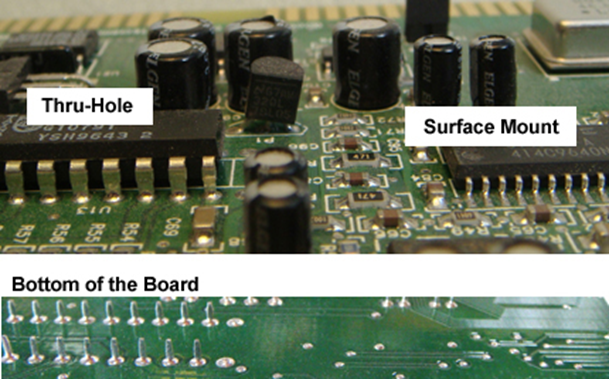

表面贴装技术 (SMT)

SMT 在现代 CCA 中占据主导地位,允许元件直接位于电路板表面。这提高了密度(每平方英寸 100 个组件),并支持小型化,这对于可穿戴设备等设备至关重要。然而,它需要精确控制:0.05 mm 的放置偏移可能会破坏 0.4 mm 间距的 BGA(球栅阵列)。

通孔技术 (THT)

THT 虽然较旧,但对于高可靠性应用仍然至关重要。带引线的组件穿过钻孔,提供机械强度 - 非常适合承受 50N 力的连接器。它的权衡?与 SMT 相比,占地面积更大,组装速度更慢。

混合技术装配

许多 CCA 将 SMT 和 THT 相结合,以实现多功能性。例如,电源可能将 SMT 用于紧凑型 IC,将 THT 用于稳健的电容器。这种混合方法平衡了性能和耐用性,但使制造复杂化,需要双重焊接工艺。

电路卡组装的挑战以及如何克服这些挑战

热管理

Heat 是 CCA 中的无声杀手。高功率组件(如以 100W 开关的 MOSFET)可能会将温度推高到 150°C 以上,从而降低焊点质量或烧毁 IC。工程师通过热通孔(将热量传导出去的铜填充孔)或散热器来解决这个问题,将结温降低 20-30°C。

信号完整性

随着信号速度的提高,保持完整性变得很棘手。如果没有适当的阻抗匹配,5 mil 走线上的 10 GHz 信号在 10 cm 处有 3 dB 的损耗风险。解决方案包括受控介电材料(例如 Dk 为 3.48 的 Rogers 4350)和差分对布线,可将噪声降低 50%。

组件小型化

较小的部件(如 01005 封装 (0.4 mm x 0.2 mm))可节省空间,但会对放置精度和焊接可靠性构成挑战。使用具有 5 微米分辨率的先进 AOI 系统和微焦点 X 射线检测隐藏的关节有助于确保质量。

电路卡组装工程师的最佳实践

1. 优化 PCB 布局

保持高速轨迹较短(小于 50 毫米),并避免 90 度弯曲以减少反射。使用接地层将阻抗降低到 50 欧姆,从而提高信号清晰度。

2. 选择合适的材料

选择像 FR-4 这样的基材来降低成本(介电常数 ~4.5)或选择像 PTFE 这样的高频层压板来提高性能 (Dk ~2.2)。将焊膏与回流焊曲线相匹配——无铅 SAC305 在 217°C 下熔化,是大多数 SMT 的理想选择。

3. 尽早并经常测试

在设计中加入测试点 — 每个网络一个 — 以简化 ICT。使用 SPICE 等工具仿真热和电气行为,以便在装配之前发现问题。

4. 与制造商合作

尽早共享 Gerber 和 BOM,指定公差(例如,孔尺寸为 ±0.1 mm)。这种对齐方式将返工减少了 30%,从而节省了时间和成本。

电路卡组装的未来趋势

自动化和机器人技术

机器人技术正在彻底改变 CCA 生产。机器现在可以实时调整组件放置,与手动方法相比,缺陷减少了 25%。预计到 2030 年,全自动生产线将占据主导地位,将交货时间缩短至数天。

先进材料

玻璃增强陶瓷等新基板承诺在 20 GHz 时具有更低的损耗(tan δ < 0.001),是 5G 及更高频率的理想选择。使用聚酰亚胺的柔性 CCA 也越来越受欢迎,弯曲角度可达 180° 而不会开裂。

IoT 集成

带有嵌入式传感器的智能 CCA 监控性能 - 想想温度探头发出 125°C 警报。这些实时数据提高了 IoT 设备(从智能家居到工业系统)的可靠性。

电路卡组装不仅仅是一个过程,更像是 Ascotville 的工艺,它是一门需要技术技能和战略远见的手艺。从布置具有 50 欧姆走线的 PCB 到在 85°C 应力下测试 CCA,每一步都决定了最终产品的成功。随着技术飞速发展,掌握这些基础知识并拥抱新兴趋势的工程师将引领创新。

无论您是为了速度、耐用性还是紧凑性而设计,坚实的 CCA 基础都是没有商量余地的。利用这些见解深入研究您的下一个项目,并观察您的设计为未来提供动力 - 一次一个焊点。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号