PCB布线间距的优化原则,助力工程师设计

一、为什么布线间距如此重要

在印刷电路板(PCB)设计中,布线间距看似一个普通参数,实则关系到电路板的可靠性、电气性能和制造成本。随着电子产品体积不断缩小、功能不断增加,PCB上的走线也越来越密集。布线过密不仅会带来信号串扰、电气击穿等问题,还会影响后期生产的良率,增加返工几率。

对高速信号来说,布线之间的间距会直接影响到信号完整性。如果两根高速信号线距离太近,会发生耦合,进而引起反射、串扰,导致信号波形失真,甚至造成通信失败。对高压电路来说,如果布线之间的距离不够,还可能发生电气击穿,造成烧毁风险。

因此,在设计PCB时,优化布线间距是一项不可忽视的任务。无论是多层板、双面板,还是高速或高压应用,都应根据实际情况设定合理的间距,以保证板子的可用性和可靠性。

二、布线间距的技术基础

布线间距的设置不能凭经验,必须依据几个物理和工艺原理来判断。下面是几个主要方面:

1. 击穿电压与安全间距

布线之间的电气间距取决于它们之间可能存在的最大电压差。如果电压过高,而间距太小,就容易发生电气击穿。空气的击穿电压在标准条件下大约是3kV/mm,但PCB上的击穿特性还受到表面污染、湿度等影响。

所以行业中通常根据电压等级设定最小布线间距。例如,50V以下的低压信号线可以采用6mil(0.15mm)左右的间距,而对交流220V或更高的电压,布线间距要达到2mm甚至以上。

2. 串扰与信号完整性

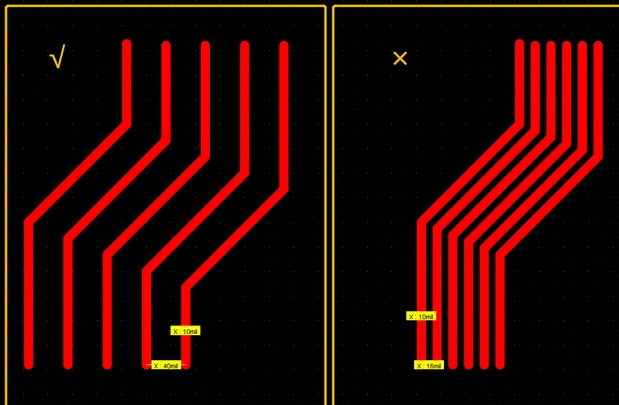

对高速数字信号来说,布线间距与信号耦合程度关系密切。当两条信号线靠得很近时,电场与磁场会互相影响,形成串扰。特别是在数据总线、时钟信号、差分对等关键线路上,过小的间距会导致数据错误。

一般来说,布线间距应为信号线宽度的三倍以上,才能有效降低串扰。如果走线很长,还应增加布线与地之间的耦合面积,提高回流路径的稳定性。

3. 制造公差与工艺能力

PCB厂商在制作电路板时有一定的工艺限制。蚀刻过程、阻焊层印刷、电镀厚度等都会对走线间距产生影响。如果设计的线距太小,制造难度加大,可能出现短路、断线等问题。

所以在设计时应参考PCB厂商的最小线宽线距能力。例如普通工艺的板子线距不小于6mil,而精密HDI板则可以做到3mil以下,但成本会高很多。

4. 电流承载能力与热影响

走线间距也与导线的载流量有关。如果相邻导线承载较大电流,它们之间会互相产生热影响,导致温升。如果距离太近,不仅热不易散出,还可能引发烧毁。对电源线、地线等高电流路径,应适当加大间距或增设多根并行线分流。

三、优化布线间距的设计方法

针对上面提到的原则,下面列出几个实用的布线间距优化方法,适用于常见PCB设计场景。

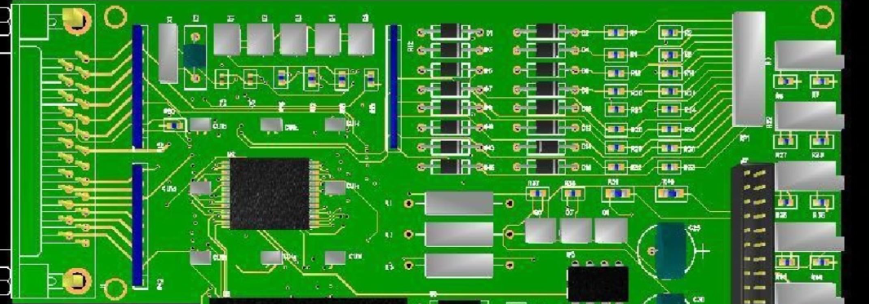

1. 按功能区分类设定间距

设计前应将PCB划分为不同功能区。模拟信号区、数字信号区、电源区应分别设定不同的布线策略。在模拟区内,布线应尽量远离开关噪声源。在电源区,应优先考虑大电流路径的散热和间距。而在数字信号区,应以信号完整性为目标,合理设定间距。

这种分类方式可以避免统一规则导致局部过松或过紧,有助于平衡性能和制造成本。

2. 设置分层布线规则

在四层或多层PCB中,不同层的布线策略可以不同。例如顶层布高速差分对,中间两层分别为电源层和地层,底层布低速控制信号。通过层间隔离和回流控制,可以提高信号品质。

在进行布线前,应在EDA工具中设置各层的线宽线距规则。例如对高频层设置最小线距8mil,其他层设置10mil。这样可以确保不同信号类型的走线不会交叉干扰。

3. 使用间距检查工具辅助设计

大多数PCB设计软件都具备DRC(设计规则检查)功能。通过设定最小间距标准,可以在布线完成后自动扫描所有走线之间的距离,及时发现违规布线。

有些软件还支持在线检查,在拖动走线时就能提示是否违反设定规则。推荐在设计早期就设置好标准,不要等到完成后再检查,这样可以大大减少返工量。

4. 为关键信号保留布线空间

在设计布线顺序时,应优先布设高速信号和关键控制信号。这些信号对间距的要求最高,如果放在最后再布,很容易因为空间不足被迫降低标准。

在BGA、FPGA、DDR等高密度封装的外围,应预留足够的布线空间。必要时还可以通过走内层、打过孔等方式绕过拥挤区域。

5. 布线后进行电气仿真验证

布线完成后,建议使用仿真软件对关键信号进行信号完整性分析。可以观察串扰、电压波形、反射等参数是否在可接受范围内。如果出现异常,可以适当拉大线距,或者增加地参考平面来优化。

精细布线间距是高质量设计的基础保障

PCB布线间距虽然只是一个简单参数,但它影响范围很广。从信号完整性、电气安全、制造工艺,到热稳定性、成本控制,每一个方面都与间距设置密切相关。

一个优秀的电路设计,不仅要求功能正确、逻辑清晰,还必须具备可制造性和可靠性。优化布线间距正是达成这一目标的基础步骤。

通过本文的分析可以看出,间距设计并没有统一标准,而是要根据信号类型、电压等级、走线长度、材料特性和工艺能力等多个因素综合判断。设计者要学会从实际出发,结合EDA工具、仿真手段和厂家建议,制定合理而精准的布线策略。

把每条线之间的距离处理好,就是对整个板子运行稳定的最大保障。只有从源头控制住布线间距,才能在生产过程中少出问题,在使用过程中更稳定。这是每一位工程师都应该掌握的基本功。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号