工程师如何全面考量PCB层叠结构的可制造性

层叠结构为何决定PCB制造难度

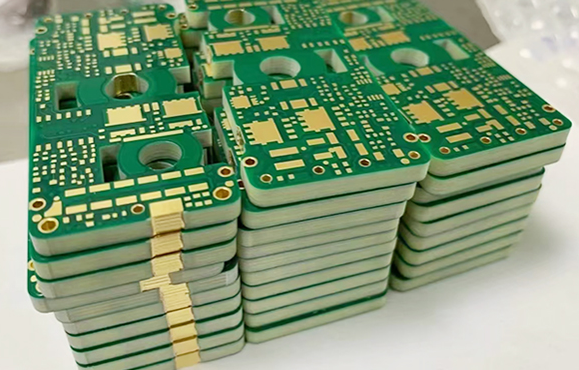

多层PCB的设计中,层叠结构的选择不仅关系到电气性能,还直接影响板子的制造流程、良率、成本和交期。工程师如果只从布线角度考虑层叠,就可能在生产中遇到材料不兼容、压合失败、板厚偏差等问题。

层叠结构本质上是铜箔、绝缘介质、预浸材料和芯板的组合。不同层数、不同厚度、不同材料会带来不同的工艺流程。如果设计者不了解材料的热膨胀性能、电气特性和机械强度,就很容易造成层间分离、板面翘曲或阻抗控制失败。

所以工程师在确定层叠结构时,必须从制造角度出发,明确哪些因素会影响可制造性。这样才能避免后期的返工与风险,并在初始阶段就为工艺稳定性打下基础。

二、影响层叠可制造性的主要技术原理

1. 总板厚与单层厚度分配要合理

每一块PCB都有一个目标板厚,比如1.6mm、2.0mm、2.4mm等。这种厚度通常来自机械设计或插槽限制。如果在层叠设计时,没有按照目标厚度反推绝缘材料和铜箔厚度的组合,就可能导致总厚度偏差,造成板子无法装配或达不到强度要求。

此外,单层的厚度分配也要平衡。如果某些内层太薄而其他层太厚,会引起压合不均匀,产生应力集中,容易导致分层或开裂。

2. 材料热膨胀性能必须匹配

PCB在多次热压过程中会经历较大温差。如果不同层使用的材料热膨胀系数不同,就会在冷却过程中产生内应力。这种内应力会破坏层间结构,造成翘曲、起泡或脱层。

尤其是在高速板和高频板中,不同材料的混用比较常见,例如FR-4混合PTFE材料。这时候一定要注意它们在Z轴方向的膨胀是否一致。

3. 铜厚控制关系到压合与蚀刻

每一层铜的初始厚度和最终厚度都会影响信号层间距和整体厚度。铜厚较大会增加蚀刻难度,影响线路精度,还会对压合时树脂流动产生限制。如果内层铜厚过大,可能在热压时不能完全填充空隙,形成空洞。

合理选择铜厚是可制造性控制中的关键部分。常用的铜厚有0.5oz、1oz、2oz,在多层板中通常推荐使用1oz作为默认配置。

4. 层间对称性影响压合与板形稳定

在多层板结构中,如果上下结构对称,热压后板子更稳定,不易变形。例如,如果顶层为信号层,底层也应为信号层;如果第二层为电源层,对应的倒数第二层也应设置为地层。

层叠结构的不对称容易造成板弯板翘,尤其是在大尺寸、高厚度的板子中更为明显。工程师应在设计阶段就考虑对称分布,提升压合良率。

5. 内层图形设计影响压合树脂流动

内层铜箔的覆盖率直接影响压合过程中树脂的流动和平衡。如果一个内层布满大面积铜而另一个内层为空白区域,树脂在热压中流动就会不均匀,形成局部空洞,甚至影响整体叠层的稳定性。

在设计中应避免这种“铜不平衡”现象。可以使用填充铜或散布铜的方式来改善内层图形的平衡性,使热压更加稳定。

三、提高层叠可制造性的设计策略

为了提高PCB的可制造性,工程师在设计阶段应综合考虑下列策略。每一点都基于实际制造经验,能在量产中大幅降低不良率和返工成本。

1. 与制造商协同制定层叠结构

最有效的做法是从一开始就与PCB制造厂沟通。制造厂通常有标准层叠结构库,这些结构已经在大量产品中验证可行。工程师可以在这些模板基础上进行定制,而不是完全自行设计。

制造厂还可以提供推荐材料组合、铜厚分布、压合参数,这些信息能显著提高设计的落地效率。

2. 预留阻抗控制空间

高速信号需要阻抗匹配。阻抗值取决于线宽、介质厚度、介电常数等参数。如果设计中未预留足够的绝缘层厚度或未指定材料参数,就会导致阻抗偏差。

在进行阻抗控制前,应先确认层间结构,再通过仿真工具反推出合适的线宽。这需要设计与制造团队协同进行。

3. 控制板厚公差

标准PCB板厚的公差范围一般为±10%。对于精密设备,公差范围可能需要收紧。这时候就要明确指定材料型号和厚度,避免材料更换或工艺变动影响板厚一致性。

对高精度要求的产品,应要求制造厂使用专用厚度控制方案,并做出板厚均匀性测试记录。

4. 限制层数与叠压次数

每多加两层,就意味着多一次叠压工序。如果层数太多,比如14层、16层以上,压合难度将大大提升,而且内应力也会迅速增加。

合理控制总层数不仅有助于稳定制造流程,也能降低板厚,提升散热能力。很多时候,通过优化布线规则、使用HDI结构,可以有效减少层数。

5. 明确材料品牌与等级

不同厂家的FR-4虽然都叫FR-4,但其耐热性、介电常数、吸水率等参数可能差别很大。尤其在高温、高频、高密度场合,材料选择必须精准。

工程师应在层叠表中注明具体品牌型号,例如TUC TU-872SLK、Isola 370HR等,并注明是否支持无铅工艺、是否可用于高频设计。

四、从结构出发保障设计落地

层叠结构看似只是堆叠材料的安排,实际上它贯穿整个设计到制造的流程。从材料选择、结构对称、信号分布,到压合流程、铜厚控制、热膨胀匹配,每一个环节都可能影响产品的良率与性能。

工程师只有理解这些原理,并在设计初期就做出相应安排,才能避免后期反复返工、调试失败、板子变形等问题。

优秀的层叠结构并不追求复杂,而是追求合理、匹配、平衡。制造性强的层叠结构往往具备以下几个特点:

材料明确,热性能匹配;

结构对称,铜分布均匀;

层数控制合理,厚度在公差范围;

信号、电源、地分布清晰,有利于阻抗与热管理;

能与标准制造流程无缝衔接。

一个合理的层叠结构,是PCB从图纸走向实物的关键通道,也是设计质量与制造能力之间的桥梁。工程师只有掌握可制造性的基本原则,才能设计出真正可靠、可量产、高一致性的多层板产品。在捷配PCB,我们随时为您的项目提供量身定制的高质量 PCB 制造和组装服务,为您的旅程提供支持。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号