通孔组装:现代 PCB 的传统技术

尽管通孔组装起源于电子产品的早期,但它在现代 PCB 制造中继续发挥着至关重要的作用,将传统方法与尖端创新相结合。本博客探讨了通孔装配的持久相关性、其工艺、优势和应用,为工程师提供了将这种技术用于当今设计的实用见解。

通孔组件包括将元件引线插入 PCB 上的钻孔,然后将它们焊接到另一侧的焊盘上。这种方法以其强大的机械和电气连接而闻名,在需要耐用性的环境中表现出色,例如汽车、工业和军事系统。让我们深入了解通孔组装的细节、其工艺,以及为什么它仍然是工程师值得信赖的选择。

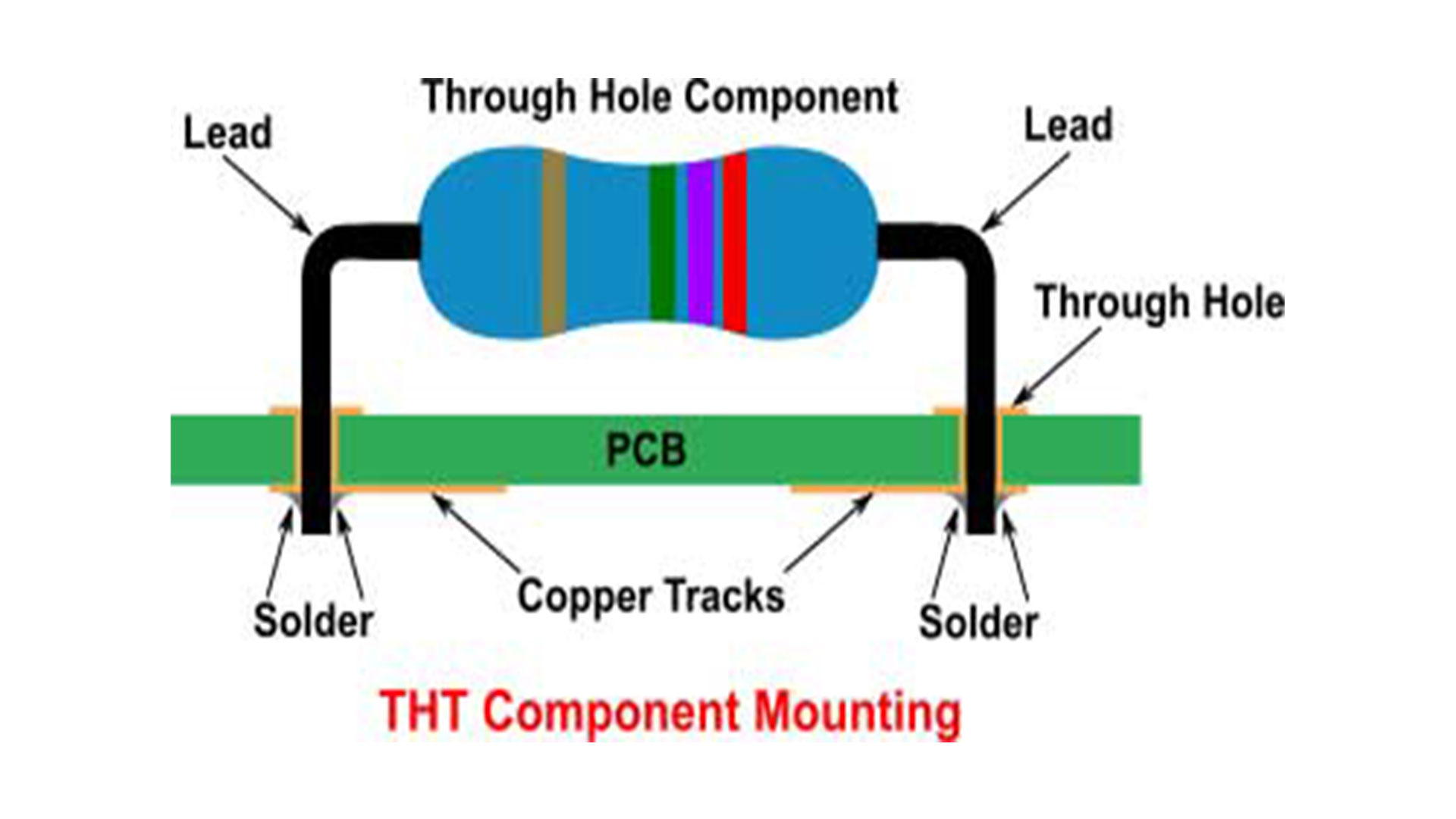

什么是通孔组件?

通孔组装是一种 PCB 制造工艺,其中将带有引线的电子元件插入板上的预钻孔中。然后将这些引线焊接到导电垫或走线上,从而形成牢固的电气和机械连接。与直接将元件放置在电路板表面的 SMT 不同,通孔元件可以穿透电路板,从而确保在应力下具有更大的稳定性。

该过程可以追溯到 1950 年代,当时 PCB 首次普及。早期的通孔元件,如电阻器和电容器,具有手动插入和焊接的长引线。如今,通孔组件支持各种元件,包括连接器、变压器和高功率半导体,通常用于可靠性大于尺寸限制的应用。

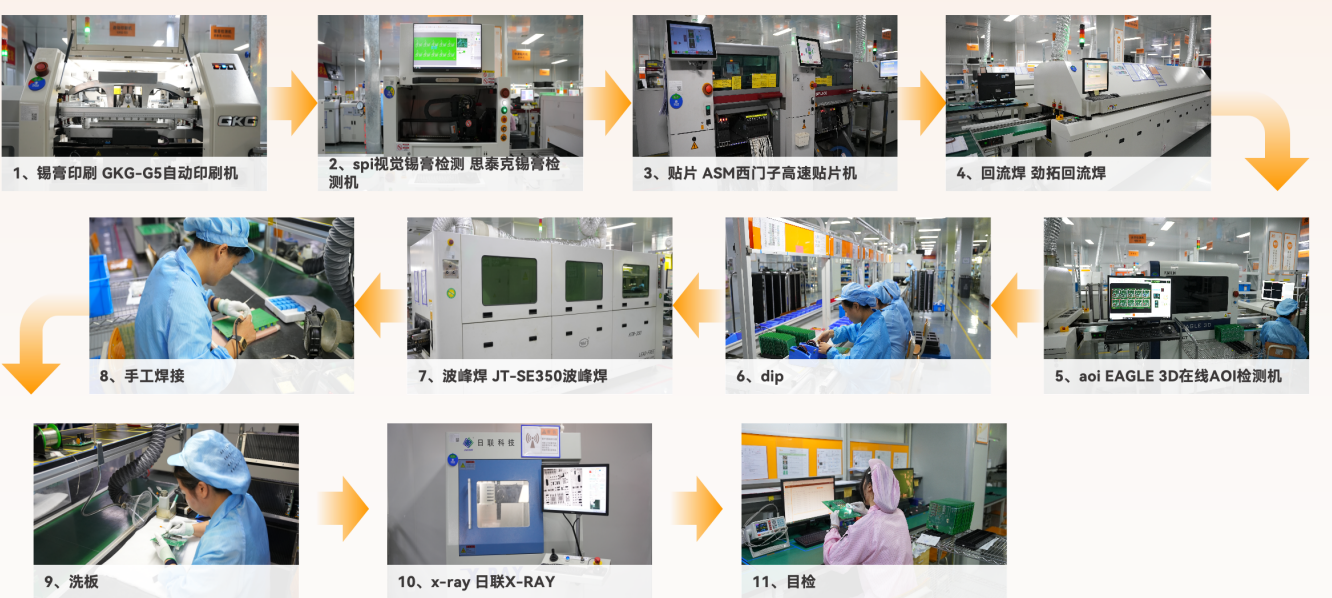

通孔组装工艺

通孔组装过程是有条不紊的,结合了手动和自动技术,以确保精度和可靠性。下面,我们概述了所涉及的关键步骤:

1. PCB 设计和钻孔

该过程从设计 PCB 布局开始,根据元件要求指定通孔的放置。使用高精度 CNC 机器钻孔,直径通常从 0.1 mm 到 6.6 mm 不等,具体取决于元件引线尺寸。例如,标准电阻器引线可能需要 0.8 mm 的孔,而更大的连接器可能需要 2 mm 的孔。钻孔精度对于确保正确对准和避免信号完整性问题至关重要。

2. 元件插入

将组件手动或使用自动插入机插入钻孔中。手动插入通常用于小批量或原型板,而自动化系统(如选择性焊接机)则用于大批量生产。元件必须正确定向,因为未对准的引线会导致电气故障或机械应力。

3. 焊接

焊接将元件引线固定到 PCB。使用两种主要方法:

波峰焊:PCB 通过一波熔融焊料,将引线粘合到焊盘上。这对于大批量生产是有效的,但需要仔细控制以防止焊桥。

手工焊接:用于原型或小批量运行,手工焊接可提供精度,但非常耗时。熟练的技术人员确保焊点一致,通常达到 5-10 MPa 的焊点强度,具体取决于焊料合金。

4. 检验和测试

焊接后,PCB 经过严格的检查。自动光学检测 (AOI) 系统检查焊点缺陷,例如空洞或不完全粘合,缺陷检出率通常超过 95%。功能测试可验证电气连接性,确保电路板符合设计规范。对于高可靠性应用,X 射线检测可用于检查隐藏的焊点。

通孔组件的优势

通孔组件具有多种优势,使其成为某些应用不可或缺的。以下是主要优势:

1. 卓越的机械强度

穿过 PCB 的元件引线的物理连接提供了卓越的机械稳定性。例如,通孔连接器可以承受高达 100 N 的剪切力,而 SMT 等效连接器可以承受 20-30 N 的剪切力。这使得通孔成为受振动、冲击或热循环影响的元件的理想选择,例如汽车或航空航天系统。

2. 恶劣环境下的高可靠性

通孔接头在极端条件下不易失效。在军事应用中,PCB 可能在 -55°C 至 125°C 的温度下工作,通孔组件可保持可靠的连接,根据 MIL-STD-810 标准,10 年内的故障率低至 0.01%。

3. 易于维修和更换

通孔元件比 SMT 元件更容易拆焊和更换,从而减少维修时间和成本。这在医疗设备等行业中至关重要,因为停机可能会造成严重后果。例如,更换通孔电容器通常需要 2-3 分钟,而更换 SMT 等效电容器则需要 5-10 分钟。

4. 支持大功率组件

由于尺寸和散热需求,变压器或大型电解电容器等大功率元件通常需要通孔组件。这些元件可以处理超过 10 A 的电流或高于 500 V 的电压,因此不适合用于 SMT。

通孔装配的挑战

尽管有其优点,但通孔组件存在工程师必须考虑的局限性:

1. 更大的电路板尺寸

由于钻孔和更大的元件占用空间,通孔元件需要更多空间。与 SMT 设计相比,这可以使电路板尺寸增加 20-30%,使其不太适合智能手机等紧凑型设备。

2. 组装成本较高

该过程是劳动密集型的,尤其是手工焊接,导致成本更高。例如,由于额外的人工和材料要求,组装一个具有 100 个元件的通孔 PCB 可能比 SMT 等价物多花费 50 至 100 美元。

3. 有限的自动化

虽然波峰焊可以自动化大批量生产,但小批量或复杂的电路板通常依赖于手动插入和焊接,从而降低了可扩展性。通孔组装的自动化率通常达到 70-80%,而 SMT 的自动化率为 95%。

通孔组装在现代 PCB 中的应用

通孔组件仍然是可靠性和耐用性至关重要的行业的基石。以下是一些关键应用:

1. 汽车电子

在汽车系统中,PCB 必须承受振动、温度波动和高电流。通孔组件用于电源模块、传感器和连接器,确保在 12–48 V、电流高达 50 A 的发动机控制单元 (ECU) 中实现可靠性能。

2. 航空航天与国防

航空航天 PCB 要求在极端条件下无故障运行。通孔元件(如加固型连接器和大功率电阻器)用于航空电子和卫星系统,其中频率高达 10 GHz 的信号完整性至关重要。

3. 工业设备

重型工业设备,如电机驱动器和电源,依赖于通孔组件来处理高电压(例如 600 V)和电流(例如 20 A)的组件。这些系统需要坚固的连接,以防止在恶劣环境中发生故障。

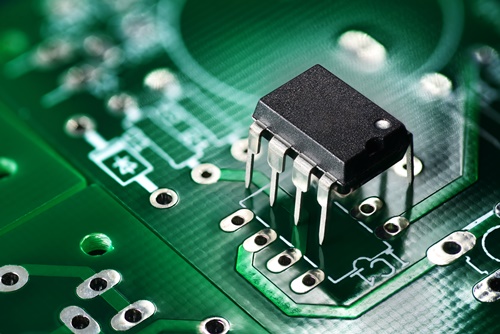

4. 原型设计和教育

通孔组件因其易于焊接和更换元件而广泛用于 PCB 原型制作和教育环境。业余爱好者和学生通常使用通孔套件,例如 Arduino 板,这些套件使用 2.54 mm 间距的接头来实现可访问性。

通孔装配的现代创新

虽然通孔组装是一种传统技术,但最近的进步提高了其效率和适用性:

1. 选择性焊接

选择性焊接机针对特定的通孔元件,减少电路板上的热应力。这些系统可实现 0.1 mm 以内的焊接精度,从而提高了结合通孔和 SMT 元件的混合技术 PCB 的质量。

2. 无铅焊接

RoHS 等环境法规推动了无铅焊料的采用,例如 SAC305(96.5% 锡、3% 银、0.5% 铜)。这些合金在保持接头强度(约 7 MPa)的同时减少对环境的影响,符合可持续制造趋势。

3. 紧凑的通孔封装

组件制造商已经开发出更小的通孔封装,例如间距为 1.5 mm 的扁平连接器,从而在不牺牲可靠性的情况下实现更密集的设计。这些进步使通孔组装能够在空间受限的应用中与 SMT 竞争。

4. 自动化检测

先进的 AOI 和 X 射线系统改进了缺陷检测,现代机器以 10 μm 的分辨率识别焊点问题。这确保了高可靠性,即使在复杂的通孔组件中也是如此。

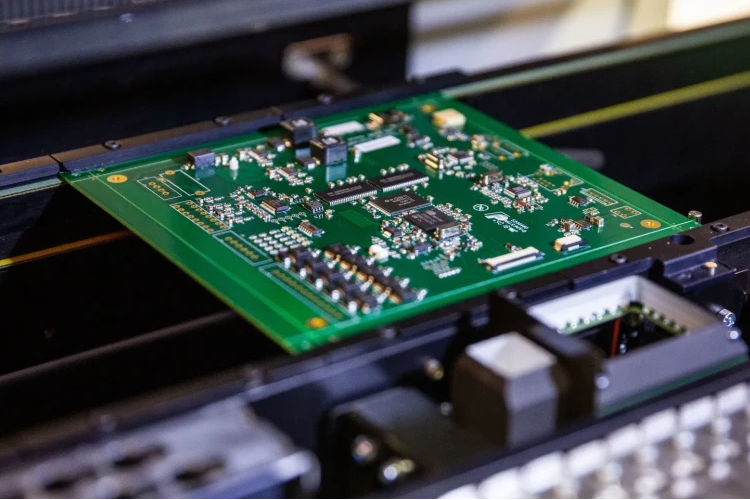

集成通孔和 SMT:混合 PCB

许多现代 PCB 将通孔和 SMT 相结合,以利用这两种技术的优势。混合 PCB 将 SMT 用于紧凑、高密度的组件,将通孔用于高功率或机械应力组件。例如,电信板可能将 SMT 用于微芯片,将通孔用于处理 5 GHz 信号的射频连接器。

设计混合 PCB 需要仔细规划以平衡制造过程。工程师必须确保焊接过程中的热分布兼容,因为通孔元件通常需要比 SMT 元件更高的温度(例如,无铅焊接为 260°C)(例如 250°C)。Altium Designer 等高级 PCB 设计软件有助于优化混合装配体的布局,最大限度地减少信号干扰并确保可制造性。

通孔组件的持久价值

通孔组件仍然是 PCB 制造的基石,为耐用性和性能无可争议的应用提供无与伦比的可靠性。虽然 SMT 在紧凑、大批量生产中占主导地位,但通孔的坚固连接和易于维修使其成为汽车、航空航天和工业领域不可或缺的产品。选择性焊接和无铅合金等现代创新进一步提高了其效率,确保了其在当今快节奏的电子行业中的相关性。

通过了解通孔装配的优势和挑战,工程师可以就何时使用这种技术做出明智的决策,无论是独立设计还是在混合设计中使用。凭借其良好的业绩记录和持续的进步,通孔组装继续将传统工艺与现代 PCB 的需求联系起来,为塑造我们世界的设备提供动力。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号