汽车PCBA的振动测试标准

快速发展的汽车行业中,印刷电路板组件 (PCBA) 是关键系统的支柱,从发动机控制单元到高级驾驶员辅助系统 (ADAS)。这些组件必须承受恶劣的条件,包括极端温度、湿度和机械振动,以确保车辆的安全性和可靠性。振动测试是验证汽车 PCBA 耐用性的重要过程,可模拟它们在道路上面临的真实应力。本博客深入探讨了工程师为汽车应用设计稳健的 PCBA 时需要了解的关键振动测试标准、方法和最佳实践。无论您是为电动汽车还是重型卡车开发电子产品,了解这些标准都将有助于您交付高质量、可靠的产品。

为什么振动测试对汽车 PCBA 很重要

振动测试评估 PCBA 如何承受车辆运行过程中遇到的机械应力。路况、发动机振荡或悬架动力学引起的振动会导致焊点破裂、走线断裂或组件脱落等故障。根据国际标准化组织 (ISO) 的一项研究,严格的振动测试可以在设计阶段的早期发现弱点,从而将保修索赔减少多达 30%。对于通常在易振动环境中运行的汽车 PCBA,测试可确保在苛刻条件下的功能和安全性。

汽车 PCBA 的主要振动测试标准

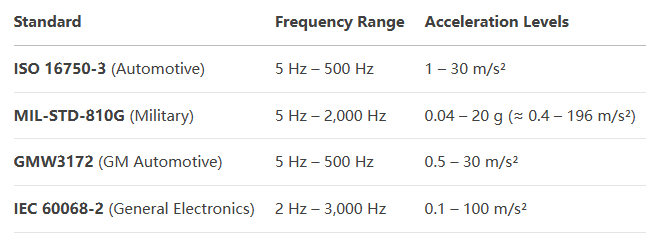

一些行业标准管理汽车 PCBA 的振动测试,提供了有关测试条件、频率范围和加速度水平的指南。下面,我们将探讨工程师应遵循的最相关标准。

ISO 16750-3:电气系统的环境条件

ISO 16750-3 概述了道路车辆电气和电子系统的测试要求。对于振动测试,它规定了 10 Hz 至 2,000 Hz 的频率范围,加速度水平根据组件的安装位置(例如,发动机、底盘或机舱)而变化。每个轴(X、Y、Z)的测试持续时间可以跨越数小时,模拟坑洼或越野驾驶等真实条件。该标准确保 PCBA 能够处理车辆运行过程中遇到的动态偏转和应力。

MIL-STD-810G:适用于恶劣环境的军用级测试

虽然 MIL-STD-810G 主要是一项军用标准,但已广泛用于汽车应用,尤其是专为恶劣环境设计的车辆。它涵盖 5 Hz 至 2,000 Hz 频率范围内的振动测试,并根据组件的使用案例定制加速度水平。例如,非簧下位置(例如轮端)的 PCBA 比有弹簧位置(例如机舱)中的 PCBA 面临更高的随机振动曲线。该标准强调随机振动测试,以模拟不可预测的路况,确保结构的完整性和可靠性。

GMW3172:通用汽车部件耐久性标准

GMW3172 基于 IEC 60068-2,是一种广泛使用的汽车标准,定义了电气/电子元件的振动曲线。它规定了正弦和随机振动测试,发动机安装的 PCBA 的加速度水平高达 20g,驾驶室安装的 PCBA 的加速度水平较低。该标准包括用于识别谐振频率的正弦扫描测试和用于在这些频率下对组件施加应力的正弦驻留测试。GMW3172确保 PCBA 能够承受其预期车辆安装位置的特定振动曲线。

IEC 60068-2:电子产品环境测试

IEC 60068-2 为环境测试提供了广泛的框架,包括电子产品的振动测试。它包括 IEC 60068-2-6(正弦振动)和 IEC 60068-2-64(随机振动)等测试,频率范围为 5 Hz 至 500 Hz,加速度水平高达 50g,具体取决于测试条件。该标准经常在汽车测试中引用,以确保 PCBA 满足全球可靠性要求。

汽车 PCBA 的振动测试方法

振动测试涉及使用电动振动台或振动台等专用设备对 PCBA 施加受控的机械应力。以下是使用的主要方法:

正弦振动测试

正弦测试应用具有恒定振幅的单频振动,模拟发动机振荡等重复力。例如,MIL-STD-883 方法 2007 规定了从 20 Hz 到 2,000 Hz 的扫描,峰值加速度为 20g、50g 或 70g,具体取决于测试条件。这种方法有助于识别可能导致焊点或组件疲劳失效的谐振频率。

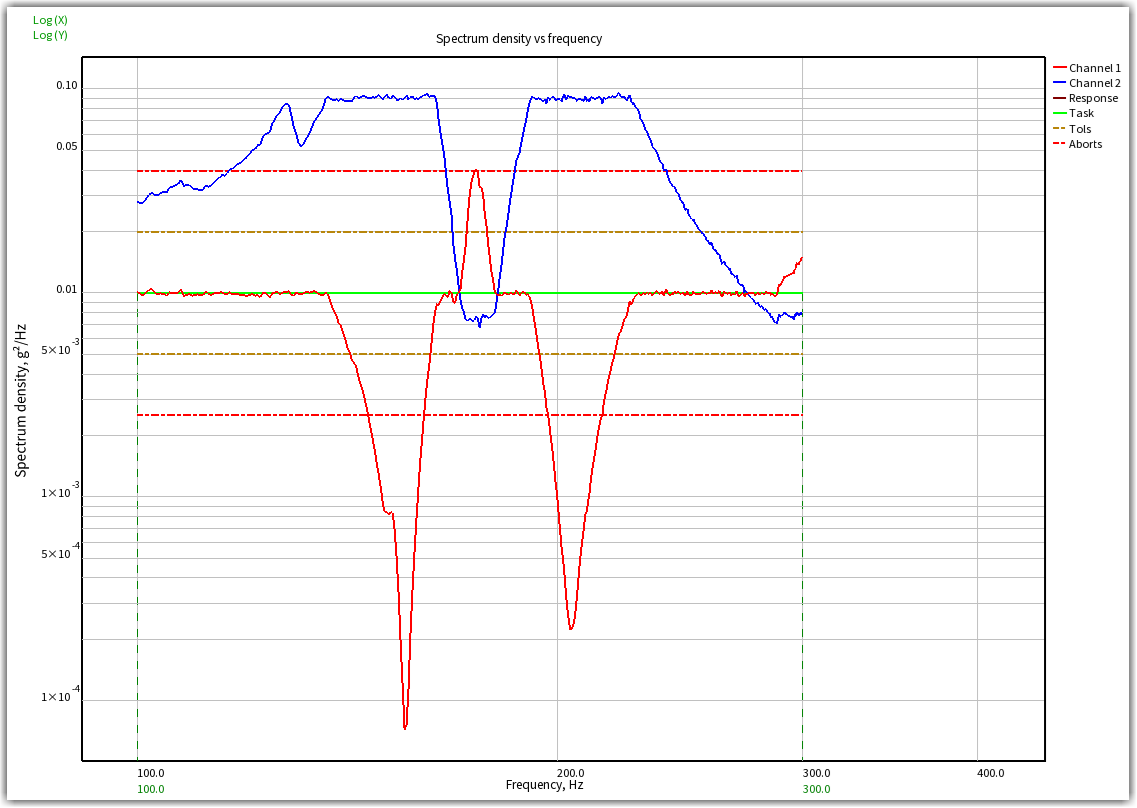

随机振动测试

随机振动测试复制了实际驾驶中不可预测的振动,例如道路不规则或坑洼撞击。它使用功率谱密度 (PSD) 曲线来定义频率范围(例如 10 Hz 至 500 Hz)内的振动能量。例如,GMW3172 使用 PSD 图来模拟不同车辆位置的组件的振动,确保它们能够承受复杂的多频应力。

温度和振动组合测试

汽车 PCBA 经常同时面临热应力和机械应力。如 IEC 60068-2 中所述,组合测试使 PCBA 在极端温度(例如 -40°C 至 125°C)中循环时受到振动。这种方法复制了发动机舱的恶劣条件,其中 PCBA 会同时承受高温和振动,从而确保真实场景下的可靠性。

有效振动测试的最佳实践

为了最大限度地提高振动测试的有效性,工程师应遵循以下最佳实践:

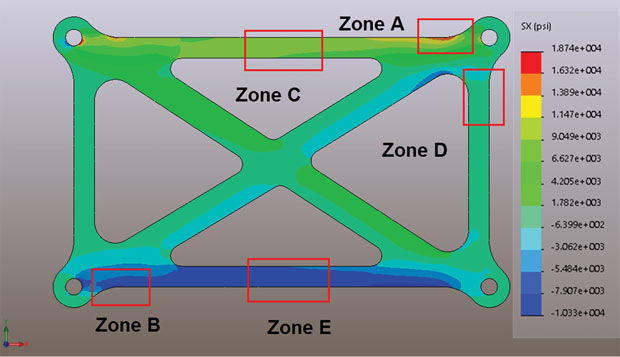

1. 表征谐振频率

在测试之前,执行模态分析以确定 PCBA 的谐振频率。当振动频率与电路板的固有频率匹配时,就会发生共振,从而放大应力并导致故障。激光多普勒测振仪 (LDV) 或加速度计等工具可以测量共振频率,使工程师能够调整设计或添加阻尼材料以降低风险。

2. 使用真实的测试配置文件

根据 PCBA 的预期车辆应用定制测试配置文件。例如,安装在发动机上的 PCBA 需要更高的加速度水平(例如 20g)和正弦曲线,而安装在驾驶室上的 PCBA 面临较低的水平(例如 5g)和随机振动。使用特定于车辆的数据(例如道路测试的 PSD 图)可确保测试准确模拟真实世界条件。

3. 确保适当的固定装置

不正确的夹具会引入不必要的共振或抑制振动,从而扭曲测试结果。使用模拟 PCBA 在车辆中实际安装的刚性夹具,并在开始前通过加速度计测试验证夹具刚度。这可确保 PCBA 在没有外部干扰的情况下体验到预期的振动曲线。

4. 实时监控故障模式

使用菊花链组件或实时电阻监测来检测测试过程中的故障,例如焊点开裂。这种方法,如一些 MIL-STD-810G 测试中所采用的,使工程师能够查明故障模式并评估 PCBA 在振动应力下的耐用性。

5. 使用有限元分析 (FEA) 进行验证

使用 FEA 补充物理测试,以预测振动响应并优化设计。根据测试数据验证的 FEA 模型可以模拟焊点、走线和组件上的应力,从而减少对昂贵的物理测试的需求。例如,一项对航天器 PCBA 的研究表明,FEA 可以准确预测振动响应,从而节省时间和资源。

汽车 PCBA 振动测试的挑战

尽管振动测试很重要,但振动测试也带来了工程师必须解决的挑战:

- 缺乏通用标准:与热测试不同,PCBA 没有单一的行业标准振动测试,导致测试设置和结果存在差异。

- 复杂的故障模式:振动会导致细微的故障,例如焊点中的微裂纹,如果没有高级监控,很难检测到这些故障。

- 成本和时间限制:综合测试,尤其是温度和振动组合测试,需要大量时间和专用设备,从而增加开发成本。

为了克服这些问题,工程师应优先考虑 ISO 16750-3 或 GMW3172 等标准,使用高级诊断工具,并集成 FEA 等仿真工具以简化测试。

振动测试是汽车 PCBA 开发的基石,可确保在面对机械应力时的可靠性。通过遵守 ISO 16750-3、MIL-STD-810G、GMW3172 和 IEC 60068-2 等标准,工程师可以验证设计并防止代价高昂的故障。结合正弦和随机振动测试,使用真实的轮廓,并利用 FEA 和 LDV 等工具可以提高测试的准确性和效率。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号