提高制造良率的关键一步:PCB测试点布置方法详解

一、为什么测试点设计会影响PCB的可制造性?

PCB制造和组装过程中,为了保证每一块电路板的功能正确、焊接良好,必须进行电气测试。这些测试包括短路检查、开路检查、元件焊接情况、电路连通性、电源供电稳定性等。要完成这些测试,测试探针必须接触到电路板上的指定点位,这些点位就是测试点。

测试点设计不合理,会带来以下问题:

测试探针无法准确接触;

某些信号无法测到;

焊点损坏或探针误伤元件;

测试夹具制作复杂、成本高;

测试程序不稳定,产生误判;

无法自动测试,只能人工检查。

这些问题会让生产效率降低、产品良率变差、返修次数增加、出货时间延迟。所以在设计阶段合理布置测试点,是保证制造顺利和质量稳定的前提。

测试点设计是一项小细节,但对整条生产线的影响非常大。

二、测试点的基本原理和类型

测试点是为探针、探头或测试针床提供电气接触的焊盘。通过这些测试点,设备可以检测电路板上的各个信号、电压、电源状态等。

常见测试点类型有以下几种:

1. 焊盘兼作测试点

一些芯片的引脚、焊盘直接暴露在外面,也可以当作测试点。测试设备的探针可直接接触这些位置。这种方式简单,适合贴片元件较少的低密度板。

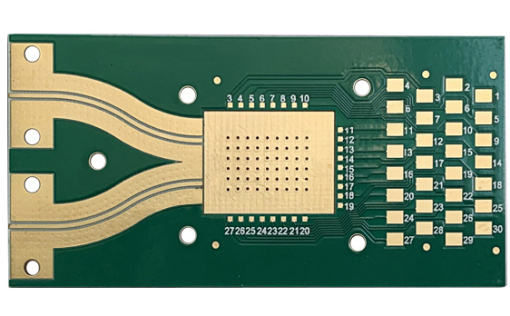

2. 独立测试焊盘

设计专门的圆形测试焊盘,只用于探针接触。这类焊盘不连接元器件,只连接信号线或电源轨。常用于自动测试夹具。

3. 插针测试孔

设计一个通孔,插入探针用于测试。这种孔要足够大,适合测试针插入,但不能影响电路功能。适合THT板或人工测试场合。

4. 边缘测试点

在PCB板边放置金手指或外露铜面,用于探针夹持或接触。这种方式适用于连接器、接口电路的测试。

不同类型的测试点适用于不同的测试方式,要根据产品情况选择合适的方案。

三、影响测试点布置的几个关键因素

测试点虽然小,但布置方式必须考虑多个维度,包括信号完整性、设备兼容性、可探测性、空间利用等。

1. 可接触性

测试点要有足够面积供探针接触。常见直径为0.9mm~1.2mm。如果太小,探针容易滑偏或接触不良。

测试点周围应有空白区域,不应靠近元件、铜皮、走线,否则容易碰到其他结构。

探针落点要稳定,不可放在软性结构(如防焊油面、丝印)上。

2. 数量与分布

一般要求每个电源轨、每个信号网、每个地线都应至少布置一个测试点。对于重要信号,如主时钟、I2C总线、UART口,应考虑布两个以上测试点,防止一个焊盘失效。

测试点分布应尽量均匀,不能都集中在一个角落。这样测试探针夹具受力会不均,探头寿命缩短。

如果是多层板,最好将测试点安排在顶层或底层,避免内层无法接触。

3. 测试点编号与标识

每个测试点要有唯一编号,如TP1、TP2、TP3等,并在丝印层标出。这样便于工程师调试、测试程序标记,也方便返修。

同时可以加上功能说明,比如TP1是VCC、TP2是GND、TP3是CLK等。

编号清晰、命名一致,能大大提升测试效率。

4. 焊盘阻焊开窗

测试点的焊盘必须去除阻焊油墨,裸露铜面,便于探针接触。否则会接触不良,测试失败。

一般用PCB设计软件在测试点上添加“SMD pad”结构,并设置“开窗”属性,或者手动修改阻焊层。

要注意开窗不能太大,避免引起锡桥或影响周围布线。

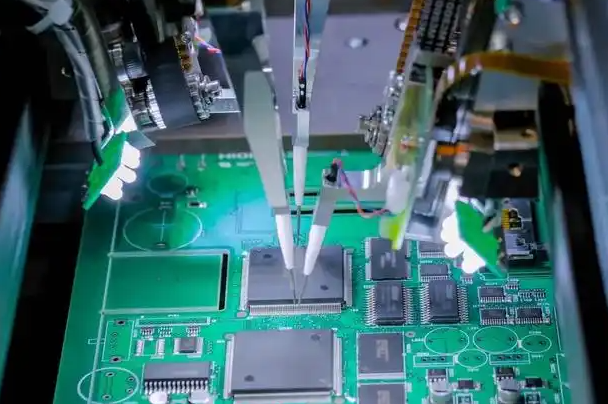

5. 与治具的兼容性

测试夹具(针床)对测试点的排布有固定规则。比如标准夹具的探针间距为2.54mm或1.27mm。如果测试点太密集或排布不规整,夹具制作就会非常困难。

建议测试点排列成规则的行列,并尽量使用统一尺寸和间距。布线时也要避免测试点之间的信号互串或干扰。

四、实际测试点布置的方法与技巧

1. 电源测试点布置

每条电源轨建议布置一个测试点。电源测试点应接近电源输出端或关键芯片VCC脚附近,方便测量电压稳定性。

对于多个电压等级(如3.3V、5V、1.8V),每种电压都要有单独测试点。电源地(GND)也要布点,与电压点配合,便于用表笔测量。

2. 信号测试点布置

对重要信号,比如系统时钟、通讯线(UART、CAN、SPI)、控制线(RESET、EN),建议布置单独测试点。放置在布线中间,不能直接放在芯片引脚旁边,以免因操作误碰芯片。

对于不太重要的信号线,比如内部逻辑线,可合并多个信号使用一个多针测试头来采样,但要保证信号识别稳定。

3. 测试点集中排布

为了方便自动夹具探针接触,一些设计师会把测试点集中排成一行或一块区域,俗称“测试区”或“探针区”。

这样可大大简化针床设计,也便于AOI或ICT自动化测试。测试区应避开高发热器件和高频走线区域,避免干扰。

4. 靠近边缘布点

如果PCB面积受限,测试点不够布,可以考虑将部分测试点布置在板边缘,配合边缘夹具或FPC连接方式。

边缘测试点建议加加强铜皮或金属保护层,防止插拔损伤。

5. 多层板测试布线

对于多层板,如果测试点在中层,无法探针直接接触。这时可通过盲孔或通孔引出到顶层或底层,或者使用via-in-pad结构暴露测试面。

同时,布线时应避免测试点串扰高频信号,避免影响正常工作。

五、测试点设计中的常见错误及其规避

错误一:没有足够测试点

一些设计忽略了测试点,导致后期只能依靠人工探测,效率低下。建议所有关键信号都必须预留测试点。

错误二:测试点太小或遮蔽

如果测试点小于0.8mm,探针可能无法准确接触。如果被丝印遮住或上方有器件,测试探针无法落点。建议设置保护区,不布器件,不放丝印。

错误三:测试点位置偏移

测试点放在边缘、拐角或大铜皮上,会引起信号不稳定或测试电阻大。建议放在信号路径中部,布线清晰位置。

错误四:没有统一编号或标识

没有标明TP编号,现场测试时容易混淆,也不利于调试记录。建议每个点命名清晰,并在设计图纸中说明其功能和测试标准。

错误五:布点不考虑治具尺寸

如果测试点分布不规则,会让测试夹具结构复杂、寿命下降。建议布点符合标准针距和排列。

测试点设计是可制造性中不可忽视的一环

测试点布置看似小事,但关系整个测试环节的效率和可靠性。好的测试点布局,可以让测试人员快速定位问题、提升测试良率、节省人工成本,也可以降低夹具复杂度、缩短调试时间。

设计时不应只关注功能实现,也应在布局阶段就预留好足够、合理、清晰的测试点位置。这样才能让后续的ICT、FCT、调试、电性校准都顺利进行。

如果从一开始就重视测试点布置,就能大大提高PCB的可制造性,也能减少后期不必要的返工和测试难度。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号