微处理器PCB故障排除:工程师实用指南

您是否正在为出现故障的微处理器 PCB 而苦苦挣扎,不确定从哪里开始?对微处理器 PCB 进行故障排除可能具有挑战性,但通过正确的方法,您可以识别并修复电源故障、信号完整性问题和组件缺陷等问题。在本实用指南中,我们将带您了解用于微处理器 PCB 故障排除、PCB 故障分析和诊断微处理器问题的成熟技术。无论您是在处理常见的 PCB 问题还是需要有效的 PCB 维修技术,这篇文章都将为您提供让您的电路板重回正轨的知识。

为什么微处理器 PCB 故障排除很重要

作为一名电气工程师,您知道微处理器 PCB 是无数电子设备的核心,从工业控制器到消费类电子产品。当这些电路板发生故障时,可能会导致代价高昂的停机或产品故障。有效的故障排除不仅可以节省时间和金钱,还可以确保设计的可靠性。在本指南中,我们将把流程分解为可管理的步骤,帮助您查明问题并自信地应用修复。

了解微处理器板中的常见 PCB 问题

在深入研究故障排除技术之前,让我们先探讨一些特定于微处理器板的常见 PCB 问题。及早发现这些问题可以节省数小时的猜测。

电源故障:微处理器需要稳定的电压电平,通常在 1.2V 和 3.3V 之间,具体取决于芯片。小至 0.1V 的偏差就可能导致不稳定的行为或完全失效。

信号完整性问题:如果走线没有设计适当的宽度或间距,微处理器电路中的高速信号可能会出现串扰或阻抗不匹配。例如,50 欧姆阻抗失配会降低 100 MHz 以上频率的信号质量。

组件故障:电容器、电阻器或微处理器本身可能会因过热、制造缺陷或老化而发生故障。例如,表面贴装电容器因随着时间的推移而短路而臭名昭著,正如 X 等平台上的讨论中所指出的那样。

热应力:微处理器会产生大量热量,而热管理不良会导致焊点开裂或组件燃坏。

软硬件不匹配:有时,问题与硬件无关,而是源于影响微处理器运行方式的固件或软件错误。

通过牢记这些问题,您可以在 PCB 故障分析期间缩小故障的根本原因。

微处理器 PCB 故障排除的分步指南

让我们演练一个诊断微处理器问题的系统过程。这种方法可确保您涵盖所有基础,而不会在不必要的测试上浪费时间。

第 1 步:目视检查

首先对 PCB 进行彻底的目视检查。寻找明显的损坏迹象,例如:

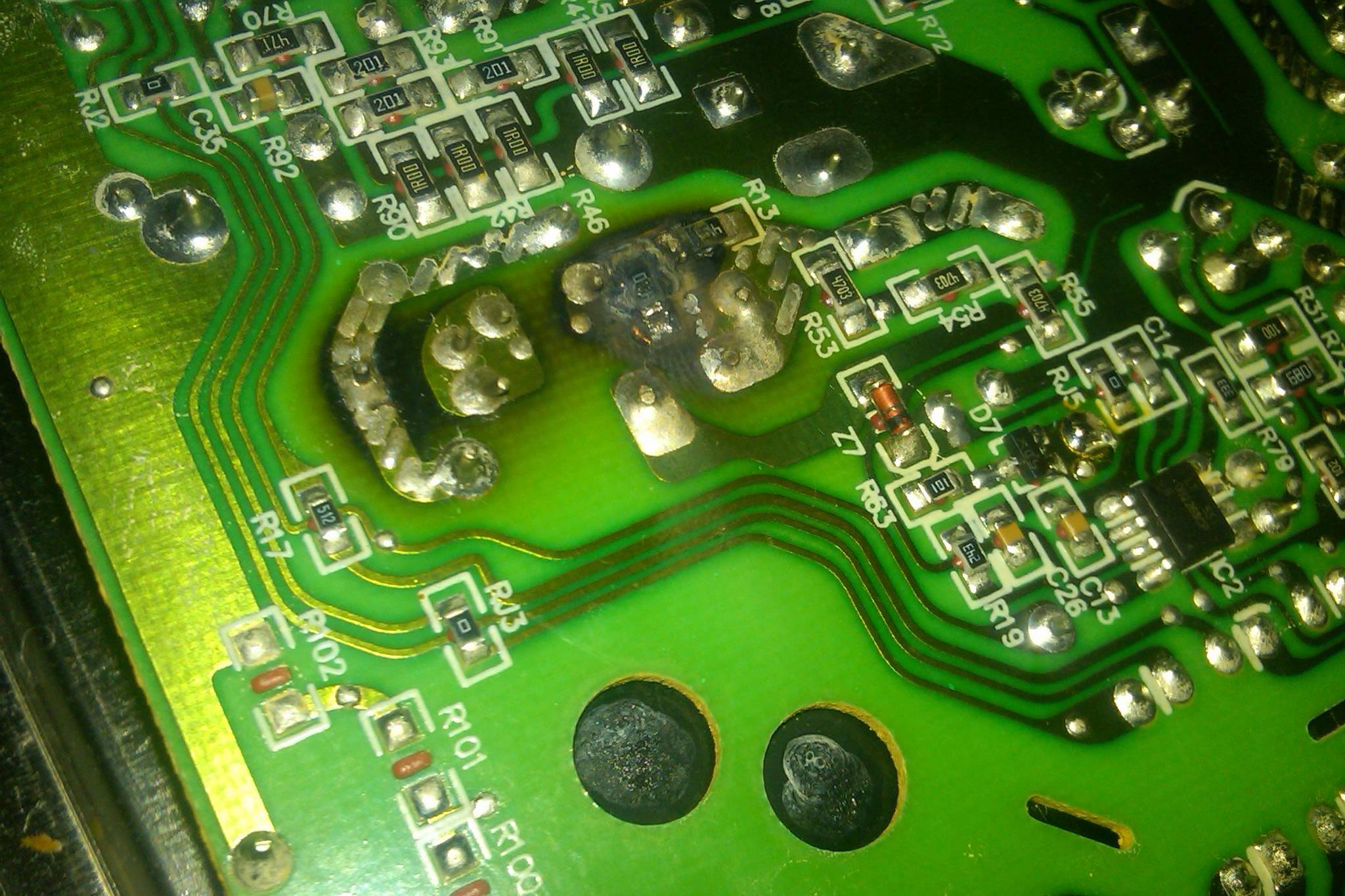

电路板上的元件烧焦或发黑区域。

电容器破裂或鼓起,这通常表明出现故障。

破损的痕迹或焊点,尤其是在微处理器等高温区域附近。

对于表面贴装元件,请使用放大镜或显微镜,因为缺陷可能很小。目视检查可以快速发现不需要高级工具的问题。

第 2 步:电源测试

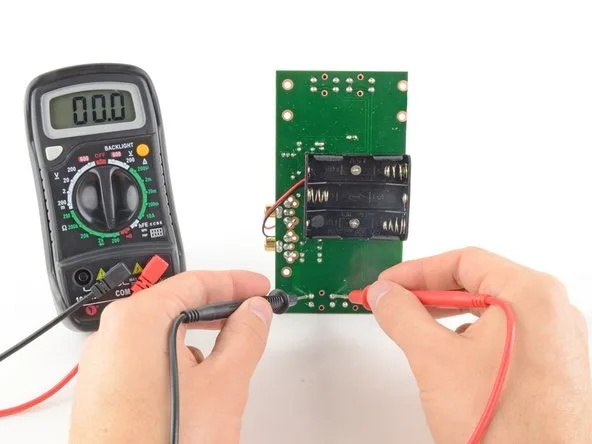

由于电源问题是微处理器故障的主要原因,因此接下来要验证电源电压。使用万用表检查输入电压和馈送给微处理器的稳压输出。例如,如果您的微处理器需要 1.8V 的内核,请确保引脚上的电压在该值的 ±5% (1.71V 至 1.89V) 以内。

此外,使用示波器检查输电网络是否有纹波或噪声。过大的纹波(例如,峰峰值高于 50mV)会导致微处理器复位或行为不可预测。

第 3 步:信号完整性分析

信号完整性对于微处理器 PCB 至关重要,尤其是高速数据线。使用示波器检查 clock 信号和数据总线是否存在过冲、下冲或时序错误。例如,工作在 25 MHz 的时钟信号应具有上升时间小于 1 ns 的干净边沿,以避免抖动。

如果您怀疑串扰,请检查 PCB 布局。高速走线是否彼此布线得太近?是否有足够的接地平面?在许多设计中,至少 3 倍走线宽度的间距可以最大限度地减少干扰。

第 4 步:组件测试

如果电源和信号检查出来,请测试各个组件。从使用万用表或 LCR 表的电容器和电阻器等无源元件开始。例如,微处理器电源引脚附近的短路电容器可以拉低电压并停止运行。

对于微处理器本身,通过验证 clock activity 或 reset 信号来检查生命迹象。如果芯片没电了,它可能需要更换——这是一项需要精密焊接技能的任务。

第 5 步:热和环境检查

过热是微处理器 PCB 的无声杀手。使用热像仪识别电路板上的热点。如果微处理器或附近的稳压器超过安全工作温度(通常为 85°C 至 105°C,具体取决于数据表),请使用散热器或更好的气流来改善冷却。

此外,还要考虑湿度或灰尘等环境因素,随着时间的推移,这些因素可能会导致腐蚀或短路。

第 6 步:固件和软件验证

如果硬件测试未发现问题,则问题可能出在固件上。重新加载固件或使用已知良好的版本进行测试。使用 JTAG 或 SWD 接口等调试工具逐步执行代码,并检查微处理器是否按预期执行指令。

微处理器板的高级 PCB 修复技术

通过微处理器 PCB 故障排除发现问题后,就该应用 PCB 修复技术了。以下是一些为工程师量身定制的实用方法:

更换故障组件

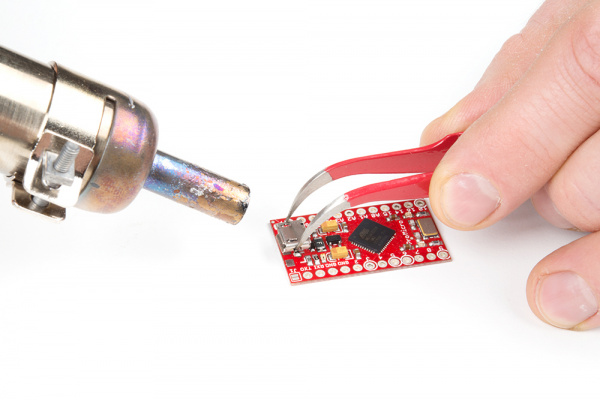

对于电容器或电阻器等表面贴装元件,请使用热风返修台拆焊和更换它们。确保更换部件符合原始规格——10uF 电容器与 1uF 电容器不匹配可能会破坏电源的稳定性。

由于采用细间距引脚或 BGA (球栅阵列) 封装,更换微处理器更加棘手。对于 BGA 芯片,您需要一个具有精确温度控制的专用返修站,以避免损坏附近的组件。

修复走线和焊点

断裂的走线通常可以用导电环氧树脂或焊接小跳线来固定。对于破裂的焊点,用烙铁和新焊料回流焊点。小心 — 过热(高于 300°C 超过 10 秒)会损坏 PCB 或元件。

通过 Layout Fixes 解决信号完整性问题

如果信号完整性问题源于布局不良,则添加端接电阻器(例如,高速线路的 50 欧姆)等临时修复可能会有所帮助。对于永久解决方案,重新设计 PCB,考虑更好的走线布线和接地层。

防止未来的微处理器 PCB 故障

故障排除和维修是必不可少的,但预防更好。以下是在未来设计中最大限度地减少常见 PCB 问题的提示:

热管理设计:在设计中包括足够的散热器和通风。在大功率元件下放置散热通孔以散热。

使用高质量的组件:选择可靠的品牌,并查看数据表,了解与您的应用相匹配的温度和电压额定值。

遵循信号完整性准则:为高速走线保持一致的阻抗(例如 50 欧姆),并避免布线中出现尖角。

尽早并经常测试:在实际条件下对 PCB 进行原型设计和压力测试,以便在大规模生产之前发现问题。

每个工程师都需要的 PCB 故障排除工具

拥有正确的工具可以更轻松地诊断微处理器问题。以下是必备品清单:

万用表:用于测量电压、电流和连续性。

示波器:对于分析信号波形和定时至关重要。

热像仪:检测组件过热。

热风返修台:用于拆焊和更换组件。

放大工具:例如用于检查微小部件的放大镜或显微镜。

逻辑分析仪:用于调试微处理器电路中的数字信号。

让我分享一个真实的例子来说明这些概念。几年前,我参与了一个涉及具有 ARM Cortex-M4 微处理器的嵌入式系统的项目。单板上电但固件执行失败。目视检查显示没有明显损坏后,我检查了电源,发现内核电压只有 1.1V,而不是所需的 1.2V——0.1V 的短缺导致了问题。

对微处理器 PCB 进行故障排除不必让人不知所措。通过遵循结构化的方法(目视检查、电源测试、信号分析、组件检查和维修),您可以解决最棘手的问题。无论您是在处理常见的 PCB 问题还是复杂的微处理器问题,本指南中的技术都将帮助您有效地诊断和修复问题。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号