径向导程通孔组件:优化性能和可靠性

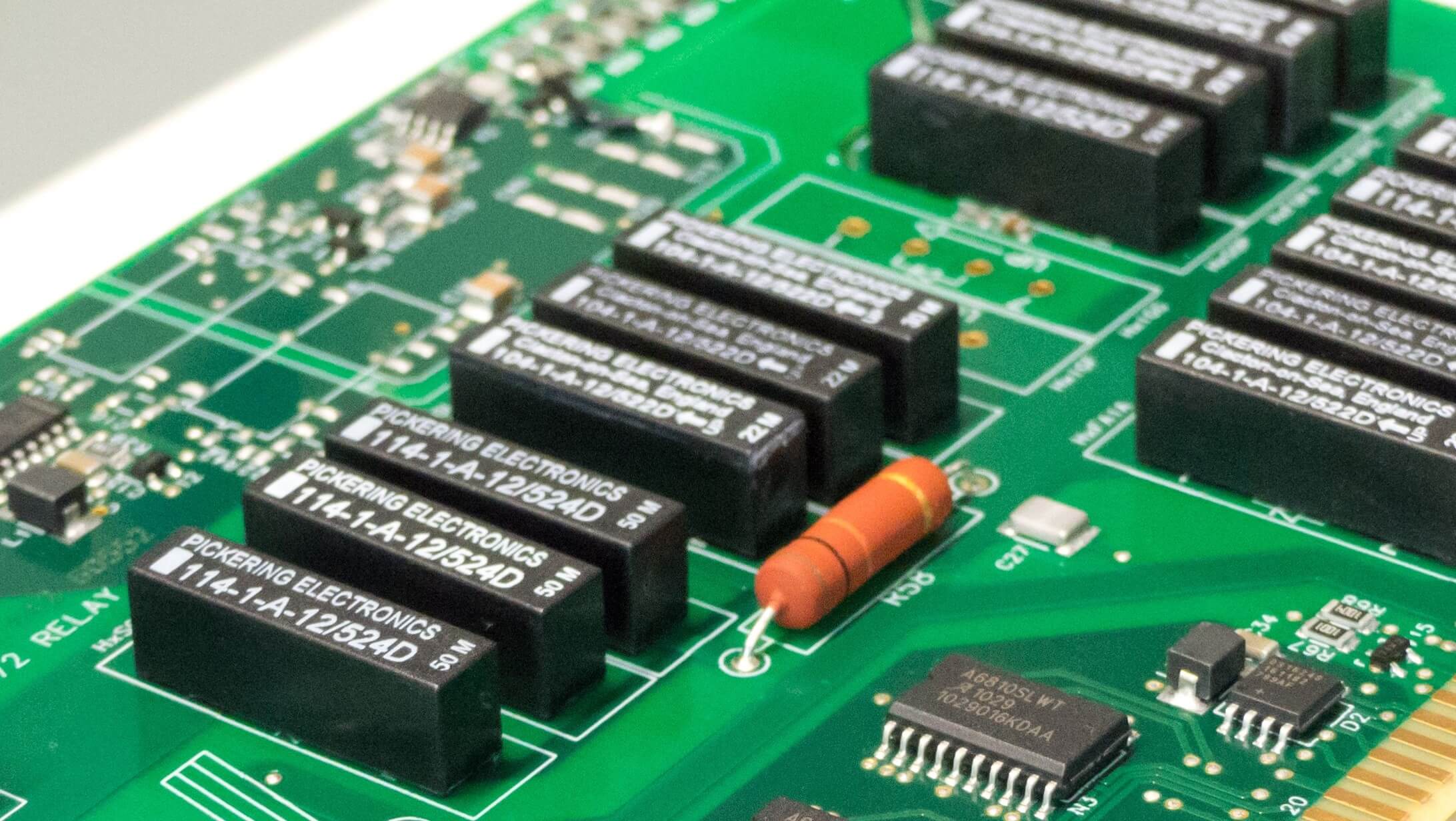

什么是径向导程通孔组件?

径向引线通孔组件是指一种在印刷电路板 (PCB) 上安装电子元件的方法,其中元件的引线从零件的同一侧延伸,形成垂直轮廓。与引线位于两端的轴向元件不同,径向元件(如电解电容器或 TO-can 晶体管)在 PCB 上的占用空间更小,使其成为空间受限设计的理想选择。引线通过 PCB 上的钻孔插入并在另一侧焊接,形成牢固的机械和电气结合。

这种组装技术在需要高可靠性的应用中受到青睐,例如工业设备或汽车电子,因为它比表面贴装技术 (SMT) 更能承受振动和机械应力。但是,要实现最佳性能和可靠性,需要仔细注意设计和装配实践。让我们探索如何完善流程的每一步。

径向引线元件放置:稳定性的最佳实践

正确的径向引线元件放置是可靠组件的基础。不正确的放置会导致机械应力、焊接不良,甚至在运行过程中导致组件故障。以下是优化广告位以提高性能的关键策略:

应力缓解方向:定位径向元件,以最大限度地减少热膨胀或振动期间引线上的应力。例如,将大型电解电容器等较高的组件与电路板边缘对齐,以避免在处理或作过程中弯曲。

散热间距:确保组件之间有足够的间距以防止过热。一般的经验法则是径向组件之间至少保持 2-3 mm,具体取决于它们的功率耗散。对于高功率组件,请参阅数据表了解具体的散热指南。

与装配工具对齐:如果使用自动插入机,请沿一致的方向对齐组件以匹配机器的功能。这减少了放置错误并加快了装配过程。

通过优先考虑这些因素,您可以提高 PCB 的机械稳定性并降低现场故障的风险。例如,在最近一个涉及电源板的项目中,我注意到径向电容器放置在离发热变压器太近的地方会导致过早老化。在压力测试中,调整布局以增加间距可将电路板的使用寿命延长 30%。

径向引线波峰焊:实现一致的接头

波峰焊是批量生产通孔组件(包括带有径向引线元件的通孔组件)的常用方法。在这个过程中,PCB 通过一波熔融焊料,该波焊料填充通孔并形成接头。然而,优化径向引线的波峰焊需要注意细节,以避免焊料填充不足或桥接等缺陷。

径向引线波峰焊的关键提示:

引线长度控制:焊接前将径向引线修剪成均匀的长度(通常超出 PCB 底部 1-2 mm)。这确保了与焊料波峰的一致接触,并防止了过多的焊料堆积。

热分布调整:将预热温度设置为 100-120°C 左右,以最大限度地减少对径向元件的热冲击。对于无铅焊料,请保持大约 260°C 的波温,以确保适当润湿而不会损坏元件。

助焊剂应用:使用免清洗助焊剂来减少残留物并改善焊料流入通孔。磁通量不足会导致润湿性差,尤其是在直径较大的径向引线上。

在最近社交平台上的一次讨论中,工程师们指出了在裸露铜附近进行波峰焊径向引线的挑战,强调了焊盘设计对于防止焊料桥接的重要性。调整焊盘形状以将焊料均匀地拉到引线上,可以在高密度布局中产生显著差异。

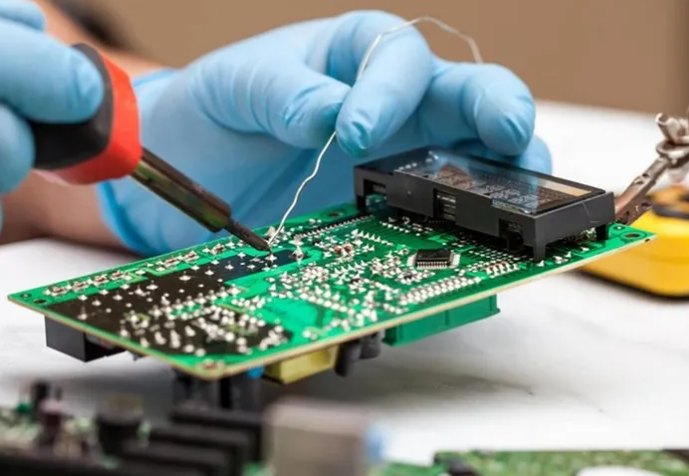

径向引线手工焊接:小批量的精度

对于原型或小批量生产,手工焊接径向引线元件通常是首选方法。虽然它提供了灵活性,但它也需要技巧来避免常见问题,如冷接或组件过热。以下是使用径向引线手工焊接确保可靠结果的方法:

使用正确的工具:选择带有细头 (0.8-1.2 mm) 和可调节温度控制的烙铁。将无铅焊料的温度设置为 300-350°C,以平衡速度和安全性。

少用焊料:添加足够的焊料,在引线周围形成凹形圆角。过多的焊料会导致桥接,尤其是在紧凑的布局中。典型的接头应使用大约 0.5-1 mm3 的焊料。

避免过热:将焊接时间限制在每个接头 2-3 秒,以防止对径向元件造成热损伤。对于电解电容器等热敏部件,请在引线上使用散热器夹。

我遇到过这样的情况:在密集的 PCB 上手工焊接径向引线,由于焊料过多而导致意外短路。使用放大镜并使用拆焊编织层进行清洁有助于快速解决这些问题,确保接头清洁可靠。

径向引线 PCB 布局:可制造性设计

设计良好的 PCB 布局对于径向引线通孔组装至关重要。糟糕的布局选择可能会导致装配挑战、信号完整性问题或可靠性问题。以下是径向引线 PCB 布局的基本注意事项:

孔径和焊盘设计:确保通孔直径与引线尺寸匹配,通常具有 0.1-0.2 mm 的间隙,以便于插入。孔周围的环形环应至少宽 0.5 mm,以便为焊料圆角提供足够的区域。

跟踪路由:将走线远离径向元件焊盘,以避免焊接过程中的干扰。走线和焊盘之间保持 0.25 mm 的最小间隙,以防止短路。

组件分组:按类型或功能对径向零部件进行分组,以简化装配和测试。例如,将所有径向电容器放在一个区域以简化检查。

径向引线组件缺陷:常见问题和修复

即使经过仔细规划,也可能出现径向引线组件缺陷,从而影响性能和可靠性。及早发现并解决这些问题可以节省时间和成本。以下是常见缺陷及其解决方案:

冷焊点:由于热量不足或润湿性差,这些关节显得暗淡无光和颗粒状。用烙铁在 300°C 下重新加热,然后加入新的助焊剂来修复它们。

Solder Bridging(焊料桥接):过多的焊料会连接相邻的引线,从而导致短路。在设计过程中,使用拆焊编织层去除多余的焊料,并确保适当的引线间距(至少 2 mm)。

焊料填充不足:在波峰焊中,由于助焊剂不良或焊料温度低,通孔可能无法完全填充。调整波高以确保完全接触并验证预热设置 (100-120°C)。

组件错位:径向元件在插入或焊接过程中可能会移动,从而导致机械应力。在组装过程中,使用固定装置或临时粘合剂将组件固定到位。

性能和可靠性优化:高级提示

除了基本的装配技术外,优化径向引线通孔组件以实现最佳性能和长期可靠性还涉及高级策略:

材料选择:对于频繁热循环的应用,请选择具有较高热阻的 PCB(例如 Tg 为 170°C 的 FR-4)。这可以防止径向引线接头附近的分层。

环境测试:对组件进行振动 (10-500 Hz) 和热冲击 (-40°C 至 85°C) 测试,以模拟真实条件。这样可以及早发现薄弱的焊点或放置问题。

保形涂层:涂上保护涂层以保护径向引线接头免受湿气和污染物的影响,尤其是在恶劣环境中。在潮湿条件下,25-50 μm 厚的涂层可以将接头寿命延长多达 50%。

实施这些措施可以显著提高设计的耐用性。例如,在一个汽车控制单元项目中,添加保形涂层在两年内将腐蚀引起的现场故障减少了近 60%。

使用径向引线构建更好的组件

径向引线通孔组件仍然是可靠 PCB 设计的基石,为要求苛刻的应用提供无与伦比的机械强度。通过优化径向引线元件的布局、掌握波峰焊和手工焊接技术、改进 PCB 布局以及解决常见的装配缺陷,您可以在项目中实现卓越的性能和使用寿命。无论您是从事工业控制、电源还是汽车电子产品,这些策略都将帮助您构建经得起时间考验的坚固组件。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号