返工细间距组件:在装配中实现精度和准确度

如果您是一名电气工程师,希望掌握返工细间距组件的技巧,那么您来对地方了。细间距返工、元件对准、微观返工、精密焊接和高密度返工是现代电子产品组装中的关键技能。本博客将指导您了解在处理这些微小、密集的组件时实现精度和准确度的基本要素。无论您是处理间距小至 0.3mm 的表面贴装器件 (SMD),还是处理复杂的球栅阵列 (BGA),我们都将提供经过验证的技术、工具和技巧,以确保成功。

什么是细间距元件,为什么它们具有挑战性?

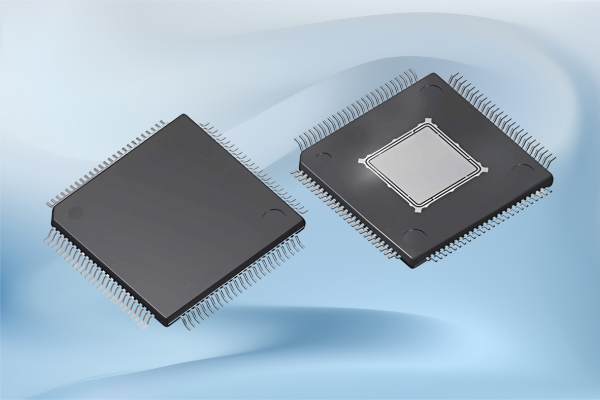

细间距元件是具有紧密间隔的引线或引脚的电子部件,间距(引脚之间的距离)通常为 1 毫米或更小,有时低至 0.3 毫米。这些包括 SMD,如四方扁平无引线 (QFN)、芯片级封装 (CSP) 和具有数百或数千个连接的 BGA。它们对于制造用于智能手机、医疗设备和汽车电子产品的紧凑型高性能印刷电路板 (PCB) 至关重要。

细间距返工的挑战在于其小尺寸和紧凑的间距。焊接过程中的轻微错位会导致短路或连接开路,从而导致设备故障。此外,在如此高密度的条件下检测焊点通常需要专门的显微工具。返工过程中的过热还会损坏精密元件或 PCB 基板,使精度和控制变得没有商量余地。

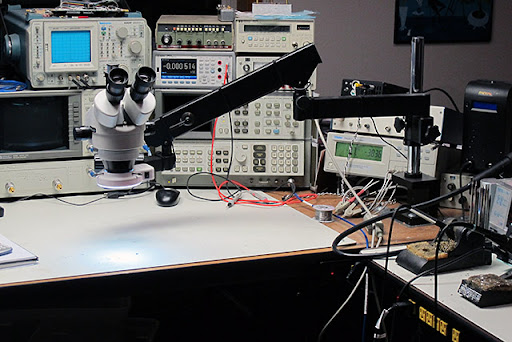

细间距返修和精密焊接的基本工具

在深入研究技术之前,我们先谈谈成功进行细间距返工和高密度装配所需的工具。拥有合适的设备可以成就或破坏您的项目。

热风返修台:拆卸和更换细间距元件的必备品。寻找温度可调(最高 450°C)和气流控制的工作站,以避免损坏附近的部件。

带细头的烙铁:使用烙铁头尺寸为 0.2 毫米至 0.5 毫米进行精密焊接。250°C 至 350°C 之间的温度控制对于防止过热至关重要。

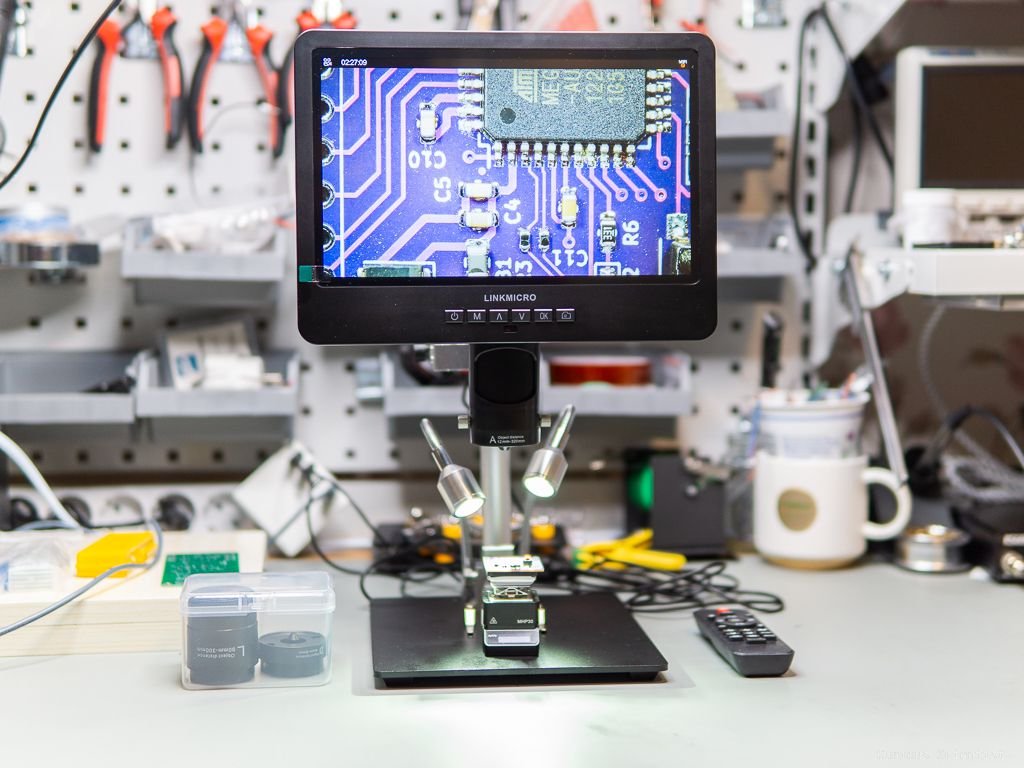

体视显微镜或数码显微镜:微观返工需要可见性。放大倍率为 10 倍至 40 倍的显微镜有助于元件对准和焊点检查。

焊膏和助焊剂:对于小于 0.5mm 的间距,请选择具有细颗粒(4 型或 5 型)的高质量焊膏。助焊剂可确保接头清洁并防止桥接。

精密镊子:带有细尖的防静电镊子对于处理微小部件而不损坏它们至关重要。

模板和夹具板:用于焊膏应用的定制模板和用于对齐的夹具板可确保高密度返工的一致性。

投资于为细间距工作量身定制的优质工具将节省您的时间并减少错误。例如,具有精确喷嘴的热风站可以针对 0.4mm 间距的 QFN,而不会影响相邻组件。

细间距返工的分步指南

返工细间距组件需要一种系统化的方法,以避免代价高昂的错误。下面是一个详细的过程,可帮助您在每一步中实现精确。

1. 准备和检查

首先在显微镜下检查 PCB 和组件,以确定焊桥、引脚未对准或焊盘损坏等问题。确保您的工作空间干净无静电,以防止污染或静电放电 (ESD)。收集所有工具和材料,包括正确的焊膏和更换组件(如果需要)。

2. 组件移除

使用热风返修站去除有缺陷的组件。将温度设置为 300°C-350°C 左右(根据组件数据表进行调整),并使用小喷嘴将热量集中在目标区域。均匀加热 30-60 秒,直到焊料熔化,然后用镊子轻轻提起组件。避免过热,因为它会抬起 PCB 焊盘或损坏附近的零件。

3. 清洁 PCB

取下后,使用烙铁和脱焊芯清洁 PCB 焊盘,以去除多余的焊料。在该区域涂抹助焊剂,然后用异丙醇和刷子擦拭,以确保表面清洁,以便重新连接。在显微镜下检查,确认没有焊料残留物或损坏。

4. 高密度返工的元件对齐

在细间距返工中,正确的组件对齐至关重要。使用精密镊子放置新元件,将其与 PCB 焊盘对齐。对于没有可见引脚的元件(如 BGA),请考虑在 PCB 角上使用对齐标记或铜矩形,这是 X 等平台上的工程师经常采用的技术,用于手动组装。如果可用,请使用固定板将组件固定到位。焊接前在显微镜下仔细检查对齐情况。

5. 精密焊接

使用专为特定间距(例如 0.4mm)设计的模板涂抹焊膏。确保焊膏体积与焊盘尺寸相匹配 - 过多会导致桥接,而过少会导致接头薄弱。使用热风站或回流炉将该区域加热至焊料的熔点(无铅焊料通常为 220°C-250°C)。对于手动焊接,请使用细尖烙铁,一次处理一个引脚,从一个角落开始,系统地移动。

6. 检验和测试

焊接完成后,在显微镜下检查接头是否有桥接、冷焊点或错位。如果 BGA 可以使用 X 射线检测系统来检查隐藏的连接。最后,测试 PCB 功能以确认返工成功。

高密度返修中元件对齐的最佳实践

组件对齐通常是高密度返工中最具挑战性的部分。以下是确保准确性的一些最佳实践:

使用视觉辅助工具:始终在放大镜下工作。具有可调变焦 (10x-40x) 的体视显微镜有助于发现小至 0.1 mm 的错位。

对齐标记:在元件拐角处设计带有小对齐标记或铜矩形的 PCB 以指导放置,特别是对于无引脚封装。

夹具板:定制夹具板可以在焊接过程中将组件固定到位,从而降低移动的风险。这对于小于 0.5mm 的间距特别有用。

练习耐心:匆忙对齐会导致错误。花点时间调整组件,直到它完全定位,然后再加热。

用于细间距元件的精密烙铁头

精密焊接是细间距返修的核心。以下是改善结果的针对性提示:

控制温度:将烙铁或热空气温度保持在元件的指定范围内(查看数据表)。对于大多数细间距 SMD,300°C 是热风的安全起点,而 260°C 则适用于手动焊接。

Minimize Solder Paste(最大限度地减少焊膏):过度涂抹糊状物会导致牙桥。使用孔径适合焊盘的模板(例如,0.4mm 间距为 0.2mm 宽)来控制音量。

使用质量通量:薄薄的助焊剂层可改善焊料流动性并防止氧化。正如在 X 等平台上的讨论中所指出的,助焊剂厚度可能很关键——涂抹的磁通量刚好足够粘稠,但不是明显的厚度。

系统地工作:首先焊接角引脚以固定元件,然后移动到其余引脚。这减少了在此过程中发生移位的机会。

细间距返修的常见挑战以及如何克服这些挑战

即使使用最好的工具和 5428。焊桥:使用最少的焊膏并在放大镜下检查接头。如果出现桥接,请使用带有助焊剂的脱焊芯将其清理干净。

2. 错位:焊接前仔细检查对齐,并使用夹具或标记以确保准确性。

3. 过热:监控温度并将每个区域的热量暴露限制在 30-60 秒,以避免损坏组件或升降垫。

4. 接头质量差:确保焊盘干净并使用新鲜的焊膏实现牢固、可靠的连接。

提前解决这些挑战可以节省以后的故障排除时间。例如,在最近的一个 1,156 引脚 BGA 项目中,仔细的热管理和助焊剂应用(受在线工程社区的启发)决定了失败和完美的植球作业。

对于从事现代高密度电子产品工作的电气工程师来说,返工细间距组件是一项要求很高但必不可少的技能。通过专注于组件对齐、精密焊接和微观返工技术,您可以实现成功所需的精度。投资于正确的工具,遵循系统化的流程,并采用最佳实践来自信地处理最小的间距(低至 0.3 毫米)。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号