确保通孔组件的清洁度:助焊剂去除指南

如何确保通孔装配的清洁度呢?答案在于根据您的特定需求量身定制的有效助焊剂去除方法——无论是溶剂清洗、水基清洗、超声波技术,还是利用免清洗助焊剂选项。在这份综合指南中,我们将深入探讨这些助焊剂去除方法,提供实用技巧和见解,以保持您的印刷电路板 (PCB) 保持原始状态并发挥最佳性能。

为什么磁通剂去除在通孔组件中很重要

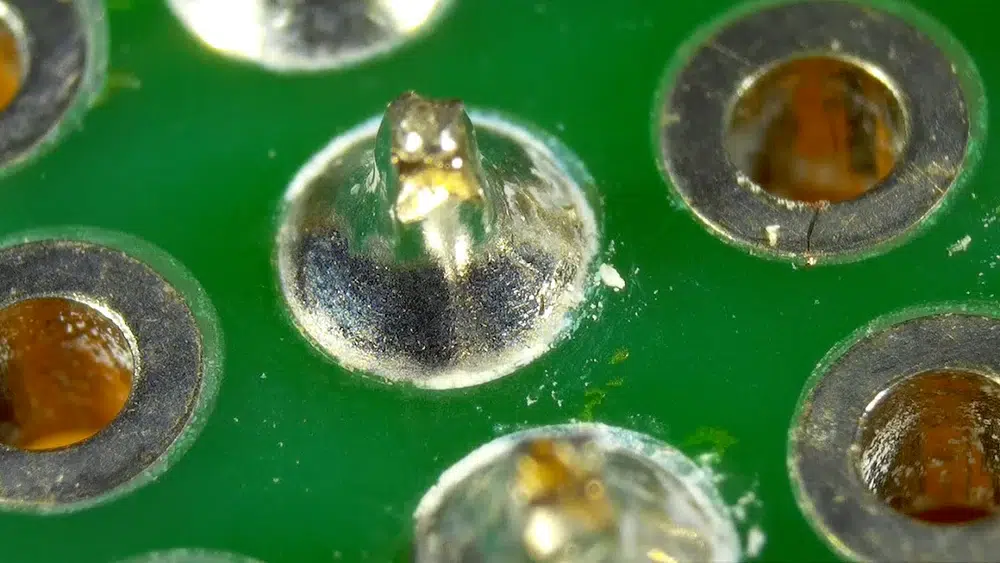

助焊剂是通孔组装过程中焊接的关键材料。它有助于去除金属表面的氧化物,确保元件引线和 PCB 焊盘之间的牢固粘合。但是,一旦焊接完成,剩余的助焊剂残留物可能会成为一个问题。如果不清洁,这些残留物会吸收水分,导致腐蚀,或形成导致短路的导电路径。对于工程师来说,这可能意味着代价高昂的返工甚至现场故障 - 这是任何项目都无法承受的。

在通孔装配中,元件通过孔插入并在另一侧焊接,由于电路板的几何形状,助焊剂残留物可能特别难以去除。残留物可以隐藏在组件下方或孔内,因此必须进行彻底清洁。让我们探索应对这一挑战的最佳助焊剂去除方法。

通孔组装的助焊剂去除方法

有几种行之有效的方法可以去除通孔组件中的助焊剂。每种方法都有自己的优势,具体取决于所使用的磁通量类型、电路板设计和生产环境。下面,我们将分解最常见的技术,包括溶剂清洗、水清洗、超声波清洗和免清洗助焊剂的使用。

1. 通孔组装的溶剂清洗

什么是溶剂清洗?

溶剂清洗涉及使用化学溶剂溶解和去除 PCB 上的助焊剂残留物。常见的溶剂包括异丙醇 (IPA)、丙酮和专为电子产品设计的专用助焊剂去除剂。该方法因其对多种助焊剂类型(包括松香基和水溶性助焊剂)有效而被广泛使用。

如何使用溶剂清洗通孔板

对于通孔组件,溶剂清洗可以用刷子手动完成,也可以在蒸汽脱脂剂或浸渍槽中自动完成。以下是手动清洁的分步过程:

将少量溶剂(如 99% 纯 IPA)涂抹在无绒布或刷子上。

轻轻擦洗焊接区域,重点放在残留物经常隐藏的通孔接头处。

使用压缩空气罐吹走难以触及区域的多余溶剂和残留物。

在放大镜下检查电路板,以确保没有残留物。

溶剂清洗的优缺点 通孔

溶剂清洗快速有效,通常每块板只需几分钟即可进行手动清洗。然而,像 IPA 这样的溶剂是易燃的,需要适当的通风以避免健康风险。此外,某些溶剂可能与某些电路板材料或组件不兼容,因此请务必查看制造商的建议。对于大批量生产,自动溶剂清洗系统可以处理批量的电路板,与手动方法相比,最多可减少 50% 的劳动时间。

2. 通孔组装的水基清洗

什么是水基清洗?

水基清洗使用水基溶液,通常与清洁剂或皂化剂混合,以去除助焊剂残留物。这种方法对水溶性助焊剂特别有效,被认为比溶剂型清洗更环保。

对通孔板

进行水基清洗 通孔组件的用水清洗通常涉及喷雾或浸泡过程。以下是它在典型设置中的工作原理:

将 PCB 放入装有加热水基溶液的清洗机或水箱中(通常在 40-60°C 以获得最佳效果)。

使用喷嘴或机械刷搅拌溶液,以去除通孔区域中的助焊剂残留物。

用去离子水冲洗电路板以去除任何残留的清洁剂。

使用热空气或离心干燥机干燥电路板,以防止出现与潮湿相关的问题。

水基清洗的优缺点 通孔

水基清洗对工人和环境更安全,因为它避免了刺激性化学品。现代水性清洗系统每小时可处理数十块板材,是中大批量生产的理想选择。然而,干燥步骤至关重要——如果不完全去除通孔中的残留水分,可能会导致腐蚀。此外,这种方法对于松香基助焊剂等非水溶性助焊剂可能不那么有效。

3. 通孔组件的超声波清洗

什么是超声波清洗?

超声波清洗使用高频声波(通常为 20-40 kHz)在液体清洗液中产生空化气泡。这些气泡在 PCB 表面附近内爆,即使在通孔等难以触及的区域也能去除助焊剂残留物。

超声波清洗如何用于通孔板

这种方法对于复杂的通孔组件非常有效。下面是一个典型的过程:

将 PCB 放入装有合适溶液(水基或溶剂型,取决于助焊剂类型)的超声波清洗槽中。

激活超声波换能器以产生声波,搅拌溶液 5-10 分钟。

取下板子,必要时冲洗,并使用压缩空气或烘箱彻底干燥。

超声波清洗的优缺点 通孔

超声波清洗擅长接触通孔组件中的隐藏残留物,与手动方法相比,可将清洗时间缩短多达 30%。对于手动擦洗不切实际的高密度电路板,它也非常有效。然而,超声波清洗设备可能很昂贵,入门级设备起价为 500 美元,工业系统起价为数千美元。如果频率或功率过高,也有损坏精密元件的风险,因此建议在样品板上进行测试。

4. 用于通孔组装的免清洗助焊剂

什么是 No-Clean Flux?

免清洗助焊剂旨在在焊接后留下最少的非腐蚀性残留物,理论上无需清洁。它的配方含固体含量低,因此残留物不太可能引起电气问题。

在通孔组件中使用免清洗助焊剂 对于通孔应用,与传统助焊剂一样,在焊接过程中使用免清洗助焊剂。

焊接后,目视或使用测试设备检查残留物,以确保它不会影响性能。虽然不需要清洁,但如果电路板将用于航空航天或医疗设备等高可靠性应用,一些工程师仍然会选择轻度清洁。

免清洗助焊剂通孔

的优缺点免清洗助焊剂的最大优点是节省时间和成本——省去清洗步骤可以将生产时间缩短 20-40%。然而,“免清洗”并不总是意味着“无残留”。在潮湿的环境中,即使是少量的残留物也会吸收水分并导致问题。对于关键应用,工程师通常会在压力条件下(例如,85°C 下 85% 湿度持续 168 小时)测试电路板的性能,以确认可靠性。

为您的项目选择正确的助焊剂去除方法

为您的通孔组件选择最佳的助焊剂去除方法取决于几个因素:

助焊剂类型:水溶性助焊剂与水基清洗配合良好,而松香基助焊剂通常需要溶剂。

产量:对于小批量原型制作,手动溶剂清洁可能就足够了。对于大批量生产,请考虑使用自动化水性或超声波系统。

电路板复杂性:具有隐藏区域的致密通孔板受益于超声波清洗。

申请要求:即使使用免清洗助焊剂,高可靠性项目也可能需要彻底清洁,而消费电子产品可能只能容忍极少的残留物。

作为一般规则,从最不激进的方法(如免清洗助焊剂)开始,如果测试发现问题,则升级到更密集的清洁(如超声波)。始终记录您的清洁过程和结果——清洁时间、残留物水平和清洁后阻抗(例如,确保绝缘电阻值保持在 10^12 欧姆以上)等数据可以指导未来的项目。

在通孔组件中有效去除助焊剂的技巧

以下是多年来使用通孔组件的一些实用技巧,可帮助您获得一尘不染的结果:

迅速行动:焊接后尽快清理助焊剂残留物。新鲜的残留物比硬化的残留物更容易去除。

使用正确的工具:购买 ESD 安全刷和无绒湿巾,以避免损坏组件或留下碎屑。

残留物测试:使用离子污染测试仪测量清洁后的残留物水平。行业标准通常以氯化钠当量低于 1.56 μg/cm2 为目标。

保护组件:清洁前屏蔽敏感组件,以防止溶剂或水损坏。

监控干燥:确保板材在水洗或超声波清洗后完全干燥,以避免通孔中滞留水分。

常见挑战以及如何克服这些挑战

即使使用最好的方法,通孔组件中的磁通量去除也可能带来挑战。以下是一些常见问题和解决方案:

难以触及区域的残留物:使用超声波清洗或倾斜喷嘴瞄准通孔。

组件损坏:首先在假板上测试清洁方法,以确保与敏感部件的兼容性。

时间限制:对于紧迫的期限,可以考虑使用免清洗助焊剂来跳过清洁步骤,但通过环境测试来验证性能。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号